نرم افزار نگهداری و تعمیرات CMMS راهکاران

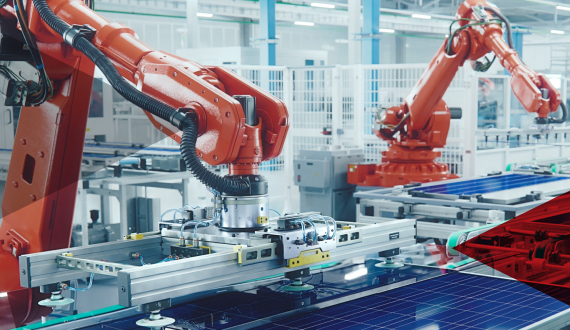

بهرهگیری از تجهیزات سالم و کارآمد لازمه رسیدن به اهداف برنامههای تولید در هر کسبوکار تولیدی است. هر اندازه این تجهیزات در شرایط بهتری باشد، تولید با توقفات کمتری روبرو میشود و در نتیجه تیراژ و کیفیت محصولات بهبود مییابد.

صاحبان صنایع برای استفاده بهینه از ظرفیتهای خود، بالا نگه داشتن سطح رضایت مشتریان و توسعه کسبوکار خود، باید همواره از ضریب بالای در دسترس بودن تجهیزات و کاهش توقفات آنها اطمینان حاصل کنند.

در همین راستا باید سرویسهای پیشگیرانه (PM) به شکل دورهای برنامهریزی و اجرا شوند، وضعیت تجهیزات مهم به شکل مستمر پایش شود (CBM)، فرایند تعمیرات اصلاحی تجهیزات (CM) بین واحدهای تولیدی و فنی به راحتی گردش پیدا کند و دلایل ریشهای خرابیها شناسایی و ثبت شوند تا توقفات پیشبینی نشده تجهیزات و خطوط تولید به حداقل برسد.

با استفاده از نرم افزار نگهداری و تعمیرات (نت) راهکاران، میتوانید ساختار درختی تجهیزات و خطوط تولید را به همراه مشخصات فنی آنها در سیستم ثبت کرده و استراتژیهای تعمیراتی پیشگیرانه، مبتنی بر وضعیت و اصلاحی را به خوبی مدیریت کنید. همچنین میتوانید ابزار مورد استفاده و قطعات مصرفی و یدکی را به تفکیک دستورکارهای تجهیزات ردیابی کرده و با استفاده از گردشکارهای منعطف، کارها را در زمان مناسب به افراد ارجاع داده و کاغذ بازی اداری را حذف کنید.

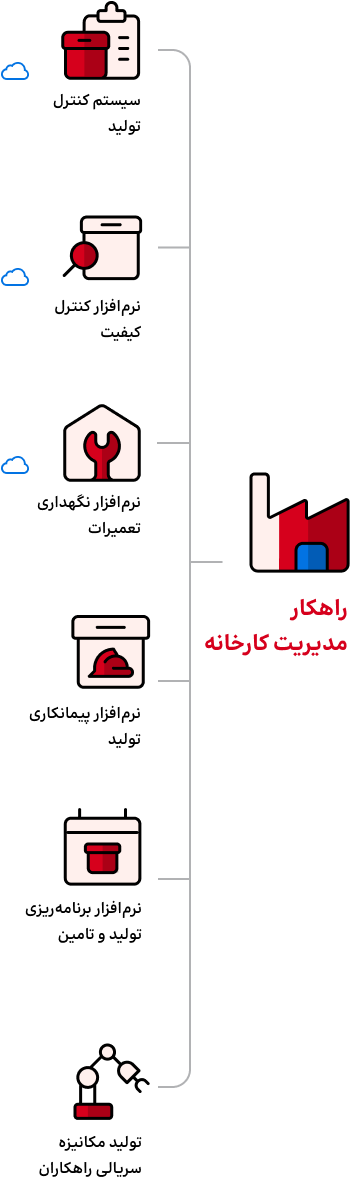

سیستم نگهداری و تعمیرات به عنوان یکی از ماژولهای نرم افزار مدیریت تولید ، با سایر ماژولهای عملیاتی راهکاران در ارتباط بوده و امکان استفاده ساده از طریق موبایل و تبلت و دریافت اطلاعات از IIOT همکاران سیستم برای پیشبرد فرایندهای عملیاتی، از ویژگیهای بهروز این نرم افزار است.

مدلهای ارائه نرم افزار نگهداری و تعمیرات

راهکاران ویژه کسبوکارهای بزرگ

مدل استفاده از نرم افزار به صورت خرید لایسنس نرم افزار

نحوه دسترسی محدود به شبکه داخلی سازمان

تامین زیرساخت و امنیت اطلاعات بر عهده مشتری

بهروزرسانیها توسط تیم IT سازمان شما

نیازمند تغییرات در زیرساختهای داخلی سازمان

راهکاران ابری ویژه کسبوکارهای متوسط و کوچک

مدل استفاده از نرم افزار به صورت پرداخت حق اشتراک

نحوه دسترسی بدون محدودیت مکانی، زمانی و بر بستر ابر

تامین زیرساخت و امنیت اطلاعات بر عهده همکاران سیستم

بهروزرسانیها به صورت خودکار توسط همکاران سیستم

امکان تغییر سریع منابع با توجه به نیازهای سازمان

مزایای نرم افزار نگهداری و تعمیرات CMMS راهکاران

افزایش عمر ماشینآلات با انجام منظم و به موقع فعالیتهای نگهداشت تجهیزات

افزایش ضریب دسترسی تجهیزات و کاهش توقفات پیشبینی نشده

پایش و کنترل عملکرد تجهیزات، ارائه گزارشها و تحلیل خرابی

انطباق با استانداردهای تخصصی نگهداری و تعمیرات از جمله ISO-14224

افزایش دقت دادههای جمعآوری شده تجهیزات از طریق موبایل و NFC TAG

گزارشگیری و تصمیمگیری بهتر بر مبنای هزینههای مستقیم تجهیزات

ویژگیهای نرم افزار نگهداری و تعمیرات CMMS راهکاران

-

تعریف ساختار فنی کارخانه و تجهیزات

با تعریف ساختار کارخانه، بخشهای عملیاتی و اداری، ساختار خطوط تولید و جایگاه تجهیزات (Tag No) به شکل دقیق مشخص شده و هرگونه جابجایی تجهیزات در تاریخ اتفاق افتاده در سابقه آن ذخیره میشود. همچنین در نرم افزار نت راهکاران، با تعریف BOM تجهیز، زیرتجهیزات و بخشهای تعمیرپذیر (Maintainable Items) و اقلام یدکی (Spare Part) در ساختار آن تجهیز شفاف میشود.

-

مدیریت دستور کار و ثبت عملکرد

دستور کار به عنوان قلب اصلی هر سامانه نگهداری و تعمیرات است. در دستور کار مشخص میشود که کار تعمیراتی به چه عملیاتهایی شکسته میشود، هر عملیات برای کدام تیم فنی و در چه زمانی برنامهریزی شده است، چه اقلام یدکی و مصرفی مورد نیاز بوده و آیا نیاز به برونسپاری تعمیرات دارد یا خیر. در ضمن در صورتی که مدیر فنی یا هر کدام از اعضای تیم تعمیراتی تشخیص دهند باید سایر تیمهای تعمیراتی هم به کار تخصیص پیدا کنند، میتواند بر مبنای دستور کار اصلی اعلان جدید یا دستور کار وابسته صادر کنند. پس از انجام کارها اطلاعات واقعی همچون اقلام مصرفی، خرابی مشاهده شده و زمان تعمیرات توسط تیمهای فنی ثبت میشود. در نهایت بسیاری از گزارشهای مهم نگهداری و تعمیرات از اطلاعات دستورکارها به دست میآید.

-

استفاده موبایل در نرم افزار نگهداری و تعمیرات

با استفاده از موبایل و تبلت، فعالیتهای نگهداری و تعمیراتی تسهیل میشود، زمان گردش و انجام عملیات کاهش مییابد و استفاده از کاغذ بیمعنی میشود. درخواست تعمیرات، ثبت کارکرد و پارامترهای تجهیزات، مدیریت دستور کار و ثبت چک لیستهای تعمیراتی از نمونه کاربردهای موبایل در سیستم CMMS راهکاران است. همچنین در صورت الصاق تگهای NFC به تجهیزات، میتوان از طریق موبایل به راحتی آنها را شناسایی کرده و فعالیتهای تعمیراتی را انجام داد.

-

اعلان تعمیراتی

اطلاع بهموقع و سیستماتیک تیم تعمیرات از خرابیهای کارکردی و جزئی، در برنامهریزی تعمیر و همچنین جلوگیری از بروز خرابیهای بزرگتر بسیار مهم است. ثبت اعلان به عنوان درخواست تعمیر، درخواست خدمات، هشدار خارج شدن پارامترهای تحت پایش و اعلانهای اصلاحی پس از بازدیدهای دورهای مهمترین کاربرد را دارد. صدور اعلان با موبایل یا از پرتال کارمند از امکانات منحصر به فرد سامانه نگهداری و تعمیرات راهکاران است.

-

داشبورد KPI نگهداری و تعمیرات

با ثبت اطلاعات در نرم افزار نگهداری و تعمیرات (CMMS)، تعدادی از گزارشها و KPI های مهم صنعت در نرم افزار BI همکاران سیستم به شکل گرافیکی تهیه شده و برای مدیران میانی و ارشد سازمان قابل استفاده و متناسبسازی است. با این داشبوردها میتوان شاخصهای کلیدی عملکرد تعمیراتی را به شکل کاملا تحلیلی مشاهده و تصمیمات لازم را اتخاذ کرد.

-

برنامهریزی منظم سرویسهای پیشگیرانه

در نرم افزار PM راهکاران، سرویسهای پیشگیرانه به شکل زمانی و کارکردی و با در نظر گرفتن رابطه همپوشانی با همدیگر تعریف میشوند تا دستورکارهای پیشگیرانه روزانه به شکل خودکار برنامهریزی و صادر شود. صدور منظم برنامه پیشگیرانه تجهیزات طبق زمان یا کارکرد سررسید منجر به کاهش توقفات برنامهریزی نشده، افزایش ضریب دسترسی تجهیزات و در نتیجه کاهش هزینههای توقفات و تعمیرات میشود.

-

ارتباط با تولید، انبار و خدمات پیمانکاری

نرم افزار تعمیر و نگهداری ماشین آلات راهکاران، در بستر نرم افزار ERP با سایر ماژولهای عملیاتی در ارتباط است. در همین راستا کارکرد تجهیزات از ثبت عملکرد تولید فراخوانی میشود، موجودی قطعات مورد نیاز در دستور کارها فراخوانی شده و طبق نیاز درخواست کالا بر مبنای دستور کار برای انباردار ارسال میشود. موجودی قطعات نزد تیمهای تعمیراتی قابل کنترل است و اسناد خروجی از انبارهای پای کار تعمیرات بر اساس مصارف واقعی اقلام ثبت میشود. در صورت نیاز به برونسپاری تعمیرات، درخواست خرید خدمت پیمانکاری به نرم افزار تدارکات صادر میشود. سیستم نگهداری و تعمیرات، تمام فرایندهای مرتبط با خود را مدیریت میکند و گزارشهای دقیق و خاص بر اساس این فرایندها طراحی میشود.

-

پایش وضعیت تجهیزات (CBM)

برای اطمینان از عملکرد خوب تجهیزات و البته کاهش در فرایندهای تعویض و تعمیرات از پیش برنامهریزی شده (TBM)، تیمهای تعمیراتی پارامترهای مهم تجهیزات را به شکل لحظهای یا دورهای از طریق موبایل ثبت میکنند. در نرم افزار تعمیر و نگهداری راهکاران یا این اطلاعات به شکل سرویسهای پایش وضعیت دورهای تعریف شده و دادهبرداری میشود، یا به شکل آنلاین از طریق سیستم IIOT فراخوانی و در صورت وجود انحراف به اطلاع مدیر تعمیرات میرسد.

-

ریشهیابی و تحلیل خرابی

هر چند سرویسهای پیشگیرانه و مبتنی بر وضعیت در یک شرکت زیاد باشد، با این حال، نمیتوان به طور کامل مانع خرابیها و توقفات فنی تجهیزات شد. درصد تکرار خرابیها و تحلیل ریشهای علت خرابی توسط کارشناسان تعمیرات، منجر به اخذ تصمیمات مهم برای رفع ریشهای آنها میشود. نرم افزار نت همکاران سیستم از طریق انطباق با استانداردهایی همچون ISO-14224 امکان شناسایی و تحلیل خرابیهای تجهیزات را در اختیار کاربران خود قرار میدهد.

امکانات نرم افزار نگهداری و تعمیرات CMMS راهکاران

ساختار فنی کارخانه و تجهیزات

- تعریف درختی ساختار خطوط تولید و جایگاه تجهیزات (Tag No)، زیر تجهیزات، بخشهای تعمیرپذیر (Maintainable Items) و اقلام یدکی (Spare Part)

- تعریف اطلاعات مهم همچون مرکز هزینه، پروژه، مرکز کاری تولید و مسئول نگهداری تعمیرات

- تعریف طبقههای مختلف تجهیز (Equipment Class) و تعریف شناسنامه فنی به تفکیک آنها

- تعریف پارامترهای مهم سنجشی و کارکردی برای هر تجهیز، جهت پایش عملکرد همانند دما، فشار، ساعت کارکرد و…

برنامهریزی سرویس های پیشگیرانه

- تعریف سرویسهای پیشگیرانه به شکل زمانی، کارکردی یا ترکیبی با در نظر گرفتن رابطه همپوشانی سرویسها با یکدیگر

- شکست سرویسهای تعمیرات به عملیات مربوط به هر واحد مجری

- مشخص کردن قطعات و ابزار مورد نیاز هر عملیات و عملیات برونسپاری

- صدور اتوماتیک دستورکار پیشگیرانه، طبق سررسید زمانی یا کارکردی سرویس

- تعریف جزئیات چکلیست اجرایی و اندازهگیری سرویسهای پیشگیرانه

- تعریف بازدیدهای دورهای گروهی تجهیزات برای دادهبرداری پارامترهای مهم (log sheet)

- برنامهریزی خودکار سیستم نگهداری و تعمیرات برای صدور دستورکارهای PM

اعلان تعمیراتی

- ثبت اعلان به عنوان درخواست تعمیر یا خدمات

- هشدار خارج شدن پارامترهای تحت پایش به شکل خودکار

- ثبت اعلانهای اصلاحی پس از بازدیدهای دورهای

- صدور اعلان با موبایل یا پرتال کارمند

برنامهریزی دستور کار

- شکست دستورکار به عملیاتهای مشخص، تخصیص به تیمهای فنی و تعیین اقلام مورد نیاز

- کنترل موجودی اقلام مورد نیاز و صدور درخواست کالا به انبار

- صدور درخواست خدمات پیمانکاری جهت برونسپاری فعالیتهای تعمیراتی

- امکان صدور دستور کار وابسته برای سایر تیمهای تعمیراتی در صورت نیاز

- صدور پرمیت (Work Permit) برای دستورکارهای نیازمند اقدامات HSE

- طراحی گردش کار منعطف دستورکار و ارجاع کارها بین تیمهای برنامهریزی و مجری

ثبت عملکرد دستور کار

- ثبت اطلاعات واقعی دستورکارها توسط تیم مجری

- ثبت فعالیتهای جزئی هر عملیات تعمیراتی

- ثبت اطلاعات پرسنل انجامدهنده کار

- ثبت مصارف واقعی اقلام مصرفی و یدکی

- ثبت ابزار استفاده شده در تعمیرات

بازدید دورهای

- تعریف فعالیتهای چک و بازدید برای گروهی از تجهیزات مشابه

- صدور بازدید دورهای برای گروه تجهیزات و دادهبرداری به ازای هر تجهیز

- استفاده از موبایل برای تسهیل در دادهبرداری و صدور اعلان برای دادههای خارج از محدوده

- امکان تعریف زمانهای روتین جهت دادهبرداری در بازههای زمانی منظم

ارتباط با سایر ماژولهای راهکاران

- امکان انتقال کارکرد تجهیزات از ماژول کنترل عملیات تولید

- امکان مشاهده موجودی کالا در دستورکار

- امکان صدور درخواست کالا و رزرو قطعات از انبار

- تعریف انبار پای کار تعمیراتی و کنترل مصرف و موجودی آن

- مشاهده کدهای MESC قطعات و انتخاب بر اساس آن در دستورکار

- امکان ثبت درخواست خرید خدمت به ماژول تدارکات

- ارتباط با نرم افزار دارایی های ثابت و انتقال اطلاعات جابجایی تجهیزات

موبایل در نگهداری و تعمیرات

- ثبت اعلان تعمیراتی

- ثبت چک لیستهای بازدید دورهای و دستورکار

- ثبت نقاط اندازهگیری تجهیز

- شناسایی تگ NFC جهت کنترل حضور مجری در زمان و مکان تعیین شده

پایش وضعیت تجهیزات (CBM)

- صدور دستورکارهای Inspection و تعریف پارامترهای مهم پایش

- پایش وضعیت تجهیزات به شکل آنلاین؛ با دریافت اطلاعات مهم از IIOT

- صدور هشدار (اعلان) برای پارامترهای خارج ار محدوده

ریشهیابی و تحلیل خرابی

- ثبت حالت خرابی (Failure Mode)

- ثبت مکانیزم خرابی (Failure Mechanism)

- ثبت روشهای شناسایی خرابی (Failure Detection Method)

- ثبت پیامد پیشبینی شده خرابی (Failure Consequence)

- ثبت علت ریشهای خرابی (Failure Cause)

- شناسایی و تحلیل خرابیهای پرتکرار و پیشنهاد RCFA

انواع گزارشهای نرم افزار نگهداری تعمیرات

- گزارش پیشبینانه سرویسها به همراه مواد و زمان مورد نیاز در دوههای آتی

- گزارشگیری از اطلاعات واقعی مانند اقلام مصرفی، خرابی، زمان تعمیرات و…

- مشاهده و تحلیل وضعیت تجهیزات، عملیات و تیمهای فنی با استفاده از داشبوردهای مدیریتی BI

- امکان محاسبه شاخصهای نگهداری تعمیرات مانند MTBF،MTTR،MTTF، Availability

- گزارشگیری از هزینههای مواد، پرسنل و برونسپاری مرتبط با تجهیزات و دستورکار

سایر امکانات

- امکان دریافت تمام اطلاعات پایه از طریق اکسل

- دریافت سابقه قبلی تجهیزات قبل از استقرار سامانه نگهداری تعمیرات

- نگهداری سابقه جابجایی تجهیزات در مراکز کاری، مراکز هزینه و پروژهها

- تعریف تقویم کاری واحدهای مجری

- امکان پیوست اسناد، نقشههای فنی، کاتالوگ و فایلهای مهم هر تجهیز

دیگر نرم افزارهای راهکار مدیریت تولید

برخی از مشتریان راهکار مدیریت تولید همکاران سیستم

تجربه مشتریان از بهکارگیری راهکار مدیریت تولید همکاران سیستم

درخواست جلسه دمو

برای دریافت جلسه دمو و مشاوره رایگان اطلاعات خود را در فرم زیر ثبت کنید، کارشناسان ما در اولین فرصت با شما تماس میگیرند.