نرم افزار برنامه ریزی تولید راهکاران

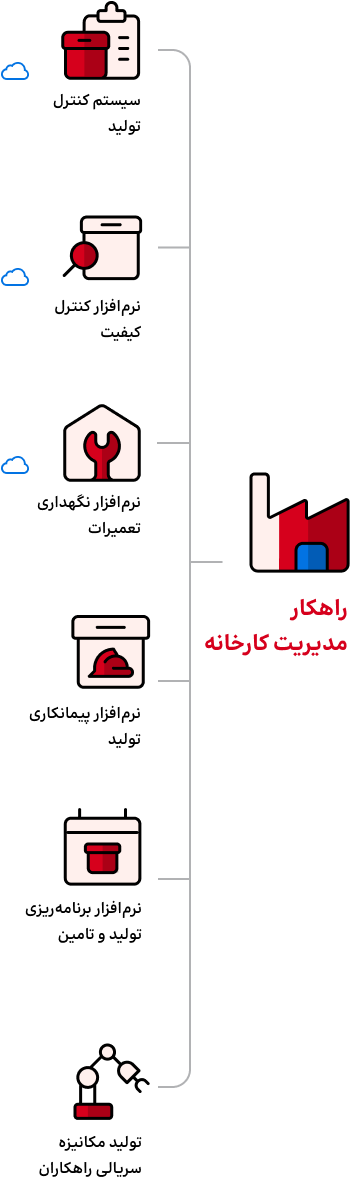

برنامه ریزی تولید در سطح کلان، ابزاری است که این اطمینان را به شرکتها میدهد تا از پاسخگویی به موقع به تقاضای مشتریان اطمینان داشته باشند. نرم افزار برنامه ریزی تولید و تامین راهکاران یکی از ماژولهای نرم افزار مدیریت تولید و مدیریت کارخانه است که با استفاده از آن برنامه MPS محصولات نهایی و نیمه ساختههای اصلی در افق میانمدت شرکت تهیه میشود. این برنامه کلان با در نظر گرفتن موجودی کالاها و ظرفیت مراکز کاری باید بتواند به تقاضای فروش پاسخ دهد.

در فرایند برنامهریزی سرانگشتی (RCCP) کارشناس برنامهریزی با در نظر گرفتن مازاد یا کمبود ظرفیت، میتواند مقدار برنامهها را تعدیل یا بین تاریخهای مختلف جابجا کند و با بالانس ظرفیت در دسترس و مورد نیاز، MPS نهایی را تدوین کند.

در ادامه با انجام محاسبات MRP و با در نظر گرفتن موجودی، ذخیره احتیاطی، زمان پیشبرد، سفارشهای در راه و سایر پارامترهای مهم، مقدار مورد نیاز اقلام در هر دوره زمانی مشخص شده و با توجه به یکپارچگی سیستمها در بستر ERP راهکاران، این نیازمندیها به شکل درخواست خرید، سفارش تولید و سفارش پیمانکاری به سیستمهای عملیاتی منتقل میشود.

مدلهای ارائه نرم افزار برنامه ریزی تولید و تامین

راهکاران ویژه کسبوکارهای بزرگ

مدل استفاده از نرم افزار به صورت خرید لایسنس نرم افزار

نحوه دسترسی محدود به شبکه داخلی سازمان

تامین زیرساخت و امنیت اطلاعات بر عهده مشتری

بهروزرسانیها توسط تیم IT سازمان شما

نیازمند تغییرات در زیرساختهای داخلی سازمان

راهکاران ابری ویژه کسبوکارهای متوسط و کوچک

مدل استفاده از نرم افزار به صورت پرداخت حق اشتراک

نحوه دسترسی بدون محدودیت مکانی، زمانی و بر بستر ابر

تامین زیرساخت و امنیت اطلاعات بر عهده همکاران سیستم

بهروزرسانیها به صورت خودکار توسط همکاران سیستم

امکان تغییر سریع منابع با توجه به نیازهای سازمان

مزایای نرم افزار MRP/MPS راهکاران

اطمینان از پاسخگویی برنامههای تولید به تقاضای مشتریان

استفاده مناسب از ظرفیت خطوط تولید برای پاسخگویی به تقاضای مشتریان

برنامهریزی خطوط تولید و پیمانکاران بر مبنای برنامه کلان تولید یا سفارش مشتریان

تامین اقلام مورد نیاز برنامه تولید در اندازه و زمان مناسب

جلوگیری از انباشت یا کمبود کالا در خطوط تولید با سفارشگذاری به موقع و به اندازه اقلام

ویژگیهای نرم افزار برنامه ریزی تولید و تامین راهکاران

-

برنامهریزی تقاضای فروش محصولات

همواره تقاضا یا پیشبینی آن، ورودی برنامههای تولید است. در محیط Make-To-Stock این ورودی به صورت برنامههای تقاضا به شکل تفکیک شده به تیم برنامهریزی اعلام میشود. این تفکیک میتواند کانالهای فروش (بازار داخلی، صادرات و…)، تقاضای گروه محصولات مختلف، تقاضا به تفکیک مناطق جغرافیایی و … باشد. در مقابل، در پیشبینی تقاضا در محیطهای Make-To-Order تقاضای واقعی که از سمت مشتری گرفته میشود، مبنای برنامهریزی تولید است.

در نرم افزار برنامه ریزی تولید راهکاران برنامههای تقاضای محصولات در دورههای زمانی ماهیانه یا هفتگی و به تفکیک محصولات تهیه میشود و این اطمینان را به مدیران صنایع میدهد که آنچه قرار است تولید شود، در راستای نیازمندی بازار و مشتریان است. با هر بار بهروز شدن پیشبینیهای تقاضا، این برنامه باید در اختیار تیم برنامهریزی برای بهروزرسانی MPS قرار بگیرد.

-

تامین به موقع و به اندازه مواد، قطعات و نیمه ساختهها

همواره کمبود یا مازاد مواد اولیه در شرکتهای تولیدی هزینههای زیادی به آنها وارد میکند. اینکه مواد اولیه و قطعات در زمان و به اندازه مورد نیاز خریداری شوند را نرم افزار MRP به خوبی برنامهریزی و اجرا میکند. در واقع علاوه بر ظرفیت، باید مواد اولیه، نیمه ساخته و قطعات هم در دورههای مختلف تامین شود تا MPS اجرایی شود.

نرم افزارMRP راهکاران از طریق یکپارچگی با نرم افزار انبارداری، تولید و تدارکات و در نظر گرفتن سیاستهای سفارشدهی (L4L,FQ,PQ)، ذخیره احتیاطی و زمانهای پیشبرد (LT) و MPS محصولات، نیازمندی تمام لایههای BOM را به شکل تجمیعی محاسبه و به شکل برنامه تامین صادر میکند. این برنامههای تامین به راحتی به درخواست خرید و سفارش تولید در سیستمهای عملیاتی تبدیل میشوند.

-

هدفگذاری کلان، تامین ظرفیت مورد نیاز برنامهها

برنامه ریزی اصلی تولید (MPS) معمولا در سطح محصولات نهایی تهیه میشود و این اطمینان را میدهد که با توجه به موجودی انبارها، تقاضای بازار و مشتریان در دورههای مختلف برنامه تولید در افق زمانی بلندمدت، برنامه اولیه MPS صادر شود. اینکه این برنامه در دورههای مختلف اجرایی شود باید از لحاظ ظرفیت در دسترس و مورد نیاز مورد بررسی قرار بگیرد.

مسئول برنامهریزی با بررسی مازاد و کمبود ظرفیت در دورههای مختلف (RCCP) تغییرات را در ظرفیت در دسترس یا برنامه پیشنهادی سیستم انجام میدهد تا به MPS نهایی برسد. نرم افزار MRP/MPS راهکاران، ضمن یکپارچگی با ماژولهای مهندسی و انبار امکان انجام این عملیات را به راحتی و با دقت بالا فراهم میکند.

-

صدور برنامه تامین و یکپارچگی با سایر ماژولهای راهکاران

با یکپارچگی سیستم برنامه ریزی تولید و تامین با ماژولهای عملیاتی تولید و خرید، کاربر برنامهریزی میتواند برنامههای تامین پیشنهادی سیستم را تبدیل به درخواست خرید، سفارش تولید و سفارش پیمانکاری کند. علاوه بر سادگی، سیستماتیک شدن و قابلیت ردیابی برنامههای عملیاتی از مزایای این یکپارچگی در سطح نرم افزار ERP راهکاران است. به این ترتیب، این اطمینان حاصل میشود که تمام سفارشات خرید مواد و برنامههای تولید نیمه ساختهها در زمان و مقدار مناسب به واحدهای عملیاتی اعلام شده باشند.

امکانات نرم افزار برنامه ریزی تولید و تامین

برنامه ریزی تقاضا

- تعریف برنامههای مختلف محصولی در بازه زمانی

- بستن برنامههای قبلی و ایجاد برنامه جدید

- نگهداری و بهروزرسانی برنامهها با نسخه جدید

- تعریف برنامهها با بازههای روزانه، هفتگی و ماهیانه

- گروهبندی برنامهها به تفکیک گروه محصول یا منبع تقاضا

- دریافت از اکسل برنامههای تقاضا

برنامه ریزی اصلی تولید (Master Scheduling)

- تعیین کالاهایی که باید در محاسبات MPS شرکت کنند

- تعریف سناریوهای مختلف با در نظر گرفتن موجودی، ذخیره احتیاطی، سفارش در راه

- در نظر گرفتن انبارهای منتخب در سناریو محاسبات

- در نظر گرفتن کسری محصولات در دورههای مختلف و صدور برنامه های تولید با اجرای محاسبات MPS

- در نظر گرفتن موجودی انبار و سفارش در راه تولید در برنامه

- در نظر گرفتن برنامههای تقاضا برای صدور MPS

- تجمیع برنامههای تقاضا در یک سناریو برنامهریزی

- محاسبات سیستمی و پیشنهاد MPS اولیه براساس برنامههای تقاضا

- صدور برنامه تامین محصولات برای سفارشگذاری خطوط تولید

برنامه ریزی ظرفیت

- تعریف شیفتهای کاری، دوره کاری منعطف، تقویم روزهای تعطیل و توقفات ثابت تولید

- تعریف انواع ظرفیتهای تولیدی هر مرکز کاری (نیروی انسانی، ماشین و…)

- تعریف پروفایل ظرفیت محصولات با زمانهای استاندارد در هر مرکز کاری

- محاسبه ظرفیت بر اساس محاسبات MPS پیشنهادی

- محاسبه ظرفیت در دسترس و مورد نیاز به تفکیک مراکز کاری و انواع ظرفیت

- مقایسه کمبود و مازاد ظرفیت به تفکیک مرکز کاری و نوع ظرفیت

- تغییر ساعت شروع و پایان و تعداد ظرفیتها در فرم محاسبات

- تغییر مقدار و تاریخ برنامههای پیشنهادی MPS به منظور بالانس ظرفیت توسط کاربر

- شبیهسازی سناریوهای مختلف محاسبه ظرفیت

- بهروزرسانی MPS با در نظر گرفتن محدودیتهای ظرفیت

- نگهداری سابقه محاسبات و تغییرات انجام شده

برنامه ریزی MRP

- تعیین کالاهایی که باید در محاسبات MRP شرکت کنند

- تنظیمات ذخیره احتیاطی (SS)، زمان پیشبرد (LT)، حداقل و حداکثر سفارش (MOQ) و اندازه بسته به ازای هر کالا

- تنظیمات سیاستهای سفارشدهی Lot Sizing به شکل (L4L ,Fix Quantity ,Period Quantity) به ازای هر کالا

- فراخوانی BOM های مورد نیاز از ماژول مهندسی و امکان انتخاب BOM شرکتکننده در محاسبات MRP به ازای هر کالا

- فراخوانی موجودی، خرید در راه و تولید در راه از ماژولهای تدارکات و کنترل عملیات تولید

- تعریف اطلاعات پایه MRP به تفکیک مراکز نگهداری (Plant) مختلف

- محاسبات MRP بر اساس الگوریتم ترتیبی Low Level Coding

- محاسبه نیازمندیهای کالا به شکل Backward تا آخرین لایه بر اساس MPS محصولات (Explosion)

- تعیین زمان شروع برنامههای پیشنهادی بر اساس زمان پیشبرد (Lead Time)

- صدور برنامههای تجمیعی در روز بر اساس مجموع نیازمندیهای لایههای مختلف محاسبه شده

- صدور برنامههای تجمیعی برای یک بازه زمانی براساس مجموع نیازمندیهای لایههای بالاتر محاسبه شده

- صدور برنامه تامین (Planned Order) پیشنهادی برای مواد و نیمه ساختهها

- در نظر گرفتن حداقل و حداکثر سفارش در صدور برنامه تامین

- رند کردن سفارشها بر اساس اندازه بسته

- قابلیت دریافت از اکسل اطلاعات پایه مورد نیاز MRP

یکپارچگی

- صدور برنامه تامین خرید برای مواد اولیه براساس محاسبات

- تبدیل برنامه تامین خرید به درخواست خرید تدارکات

- تبدیل برنامه تامین تولید به سفارش تولید

- تبدیل برنامه تامین تولید به سفارش تولید پیمانکاری

- فریز کردن برنامههای پیشنهادی سیستم توسط کاربر

برخی از مشتریان راهکار مدیریت تولید همکاران سیستم

تجربه مشتریان از بهکارگیری راهکار مدیریت تولید همکاران سیستم

درخواست جلسه دمو

برای دریافت جلسه دمو و مشاوره رایگان اطلاعات خود را در فرم زیر ثبت کنید، کارشناسان ما در اولین فرصت با شما تماس میگیرند.