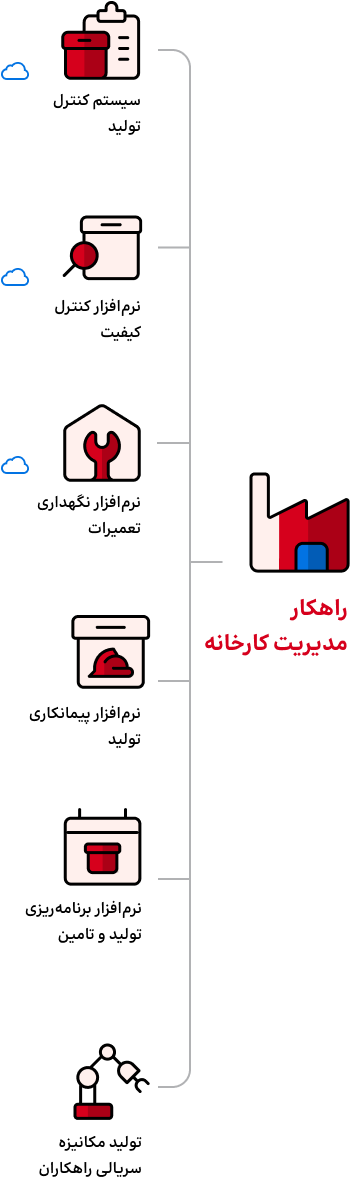

نرم افزار کنترل کیفیت راهکاران

تولید و عرضه محصولات باکیفیت و متناسب با نیازمندی مشتریان، از اهداف مهم سازمانهای تولیدی به شمار میرود. شرکتهای تولیدی برای رسیدن به این هدف، نیازمند انجام فرآیندهای مدون و استاندارد کنترل کیفیت هستند تا هنگام دریافت مواد از تامینکنندگان، حین و پس از تولید محصولات، از مناسب بودن کیفیت آنها مطمئن شوند.

نرم افزار کنترل کیفیت (QC) راهکاران به عنوان یکی از ماژولهای نرم افزار مدیریت تولید، با امکاناتی مانند ایجاد طرحهای کیفی براساس استانداردهای گوناگون، طرحهای نمونهگیری AQL، کنترل کیفیت مواد ورودی، انجام بازرسیهای دورهای، کنترل کیفیت هنگام تولید، کنترل کیفیت محصولات نهایی، آزمایشهای پایداری و ارتباط با مدیریت بچ، به شما اطمینان میدهد که استانداردهای کیفی در تمام مراحل تامین، نگهداری و تولید اعمال شدهاند.

همچنین با استفاده از سیستم کنترل کیفیت راهکاران، تیمهای تضمین کیفیت میتوانند تمامی فرایندهای مربوط به شکایات مشتری، عدم انطباقهای حین تولید و اخطارهای کیفی به تامینکنندگان را در این ماژول پیش برده و اقدامات اصلاحی و پیشگیرانه را برای حل ریشهای مسائل در واحدهای عملیاتی اجرایی کنند.

مدلهای ارائه نرم افزار کنترل کیفیت

راهکاران ویژه کسبوکارهای بزرگ

مدل استفاده از نرم افزار به صورت خرید لایسنس نرم افزار

نحوه دسترسی محدود به شبکه داخلی سازمان

تامین زیرساخت و امنیت اطلاعات بر عهده مشتری

بهروزرسانیها توسط تیم IT سازمان شما

نیازمند تغییرات در زیرساختهای داخلی سازمان

راهکاران ابری ویژه کسبوکارهای متوسط و کوچک

مدل استفاده از نرم افزار به صورت پرداخت حق اشتراک

نحوه دسترسی بدون محدودیت مکانی، زمانی و بر بستر ابر

تامین زیرساخت و امنیت اطلاعات بر عهده همکاران سیستم

بهروزرسانیها به صورت خودکار توسط همکاران سیستم

امکان تغییر سریع منابع با توجه به نیازهای سازمان

مزایای نرم افزار کنترل کیفیت (QC) راهکاران

اطمینان از پیشبرد فعالیتهای کنترل کیفیت در مراحل مختلف تامین تا تولید

حل ریشهای عیوب محصولی و فرایندی با انجام فرایندهای اقدام اصلاحی

افزایش بهروری با شناسایی ناکارآمدیهای فرایندها و کاهش ضایعات

بهبود مستمر و افزایش رضایت مشتری، با تحلیل دادههای مربوط به عملیات، محصولات و خدمات

ایجاد بستری برای رعایت الزامات نظارتی مربوط به صنعت یا محصول

کاهش ریسک مربوط به نقص محصول و اشتباهات پرهزینه

ویژگیهای نرم افزار کنترل کیفیت (QC) راهکاران

-

طرحریزی و بازرسی کیفی

شالوده هر نرم افزار QC ، طرحریزی کیفی برای اقلام و کالاهای آن مجموعه است. مراحل آزمون، آزمایشگاههای مرتبط با هر مرحله، تستهایی که باید انجام شود و رویههای نمونهبرداری، در طرحهای کیفی مشخص میشود.

-

بازرسی حین تولید و محصولات

نرم افزار کنترل کیفیت تولید راهکاران با تعریف نقاط بازرسی و رویههای نمونهبرداری، انطباق محصول با ویژگیهای طراحی (Specifications) در مراحل مختلف تولید و طی فرکانسهای مختلف را طرحریزی میکند. صدور درخواست آزمون برای برنامه تولید، ثبت نتایج آزمون نمونهها و صدور برگههای عدم انطباق برای عیوب مشاهده شده جهت تحلیل ریشهای عیوب، از دیگر کاربردهای بازرسی حین تولید این ماژول است.

-

آزمایشهای پایداری

برنامهریزی و انتخاب بچ، در نظر گرفتن شرایط آزمایش، نحوه زمانبندی آزمایشها و صدور اسناد بازرسی در تاریخ مشخص، از ویژگیهای مهم نرم افزار بازرسی کیفی برای صنایع دارویی، شیمیایی و غذایی و آشامیدنی است.

-

بازرسی اقلام ورودی

نرم افزار مدیریت کیفیت راهکاران، فرایند بازرسی کیفی اقلام ورودی، آزمایشهای مجدد و رویههای نمونهبرداری را پوشش داده و از ورود اقلام با کیفیت مناسب به سازمان اطمینان حاصل میکند.

-

رویههای نمونهبرداری

رویههای نمونهبرداری متنوع به شکل اندازه ثابت یا جداول نمونهگیری، با درنظرگرفتن استانداردهای نمونهبرداری همچون MIL-STD-105 و STD 1916 در نرم افزار کنترل کیفی راهکاران پوشش داده میشود. اعمال روشهای تغییر قواعد بازرسی، اعمال نمونهبرداریهای نرمال، تنگتر شده و کاسته شده به شکل خودکار میسر میشود و بدین ترتیب، محمولههای با کیفیت بالا وارد سازمان خواهد شد.

-

تضمین کیفیت (ثبت عیوب، اعلان و اقدام اصلاحی)

با ثبت و پیگیری عدم انطباق مشاهده شده و شکایات مشتری؛ هرگونه ایراد در محصول، فرایند یا اقلام ثبت میشود و فرایند اقدام فوری و اصلاحی، به شکل کاملا سیستمی برای آن مشکل به گردش در میآید. به این ترتیب، با حل ریشهای مشکلات، از تکرار آنها و اعمال هزینههای بیشتر جلوگیری میشود.

امکانات نرمافزار کنترل کیفیت (QC) راهکاران

طرحریزی و بازرسی کیفی

- تعریف مراحل آزمون، آزمایشگاههای مرتبط با هر مرحله، تستهای قابل انجام و رویههای نمونهبرداری

- تعریف گروه آزمایشات در طرحهای آزمایش مانند آزمایشهای فیزیکی، شیمیایی و توالی آنها

- تعریف ویژگیهای کیفی پارامتریک بر اساس سازنده

- ثبت و گزارشگیری ابزار و تجهیزات مورد استفاده در آزمایش

- تعریف ساختار و واحدهای کنترل کیفیت به همراه ظرفیت موجود، پرسنل و تجهیزات آزمایشگاهی

- امکان مدیریت کارهای واحدهای کنترل کیفیت توسط کارتابل هر کارشناس با طراحی گردشکارهای منعطف

بازرسی اقلام ورودی

- تعریف ویژگیهای کیفی و کمی مواد و قطعات

- تعریف طرحهای کیفی براساس استانداردهای طراحی محصول

- فرایند بازرسی کیفی اقلام ورودی

- پوشش آزمایشهای مجدد و رویههای نمونهبرداری

- تجمیع آزمایشات مربوط به بچهای ورودی، با توجه به بچ سازنده

بازرسی حین تولید و محصولات

- تعریف نقاط بازرسی و رویههای نمونهبرداری مقدار ثابت، در راستای بررسی انطباق محصول با ویژگیهای طراحی

- ثبت عیوب مشاهده شده در نتایج آزمایشها و صدور عدم انطباق و اقدامات اصلاحی لازم

- ثبت نتایج آزمایش به تفکیک نمونهها و محاسبه خودکار پارامترهای آماری مانند میانگین و انحراف از معیار نمونهها

رویههای نمونهبرداری

- پوشش رویههای نمونهبرداری متنوع با درنظرگرفتن استانداردهای نمونهبرداری مانند MIL-STD-105، Zero Defect و STD-1916

- امکان اعمال نمونهبرداریهای نرمال، تنگتر شده و کاسته شده به صورت خودکار در نرم افزار نمونه برداری راهکاران

آزمایشهای پایداری

- برنامهریزی زمانی منعطف و انتخاب بچ

- زمانبندی و کنترل آزمایشها

- صدور اسناد بازرسی در تاریخ مشخص

ثبت عیوب، اعلان و اقدام اصلاحی

- ثبت، گردش و پیگیری عدم انطباق مشاهده شده، شکایات مشتری و اخطار کیفی به تامینکنندگان

- ثبت عیوب محصول، فرایند یا اقلام و تعریف اقدام فوری و اصلاحی به شکل سیستمی

بازرسی مجدد و متفرقه

- پوشش فرایند بازرسی مجدد برای بچهای موجود در انبار

- انجام بازرسیهای متفرقه و محیطی

برخی از مشتریان راهکار مدیریت تولید همکاران سیستم

تجربه مشتریان از به کارگیری راهکار مدیریت تولید همکاران سیستم

درخواست جلسه دمو

برای دریافت جلسه دمو و مشاوره رایگان اطلاعات خود را در فرم زیر ثبت کنید، کارشناسان ما در اولین فرصت با شما تماس میگیرند.