تکنولوژیها نقشی کلیدی در صنایع مختلف بازی می کنند. فناوریهایی مانند اینترنت اشیا (Internet of Thing)، هوش مصنوعی (Artificial Intelligence)، یادگیری ماشین (Machine Learning)، بلاکچین (Blockchain)، تجزیه و تحلیل کلان داده (Big Data Analytics)، واقعیت افزوده (Augmented Reality) و رایانش ابری (Cloud Computing) به سرعت در حال توسعه و بهکارگیری در صنایع مختلف هستند. استفاده از این تکنولوژیها روند پیشرفت در حوزه های مختلف را دچار جهش کرده است. یکی دیگر از فناوریهایی که در حوزه های مختلف از جمله تولید (شامل فرایند تبدیل مواد خام به محصولات نهایی) کاربرد مهمی دارد، همزاد (دوقلو) دیجیتال (Digital Twin) است. همزاد دیجیتال در حوزههای مختلف تولید، نقش مهمی در بهینهسازی فرایندها، نظارت بر عملیات و نگهداری داراییهای ارزشمندی مانند تجهیزات و ماشینآلات ایفا میکند.

از مهم ترین استفاده های همزاد دیجیتال می توان به کاربردهای آن در حوزه ی نگهداری و تعمیرات تجهیزات اشاره کرد که در این مقاله به برخی از این کاربردها و استفادهها میپردازیم.

همزاد دیجیتال (Digital Twin) چیست؟

تعریف همزاد دیجیتال از زمان معرفی اولیه خود در سال 2002 تا امروز تکامل زیادی پیدا کرده است. در جدول زیر مهمترین تعاریف ارائه شده از مفهوم همزاد دیجیتال را بررسی میکنیم:

| مولف | تعریف | توضیح |

| تعریف مایکل گریوز (2002) | محصول فیزیکی در فضای واقعی، محصول مجازی در فضای مجازی و اطلاعاتی که این دو فضا را به هم متصل میکند. | این تعریف بر روی تبادل دوطرفه اطلاعات بین دنیای فیزیکی و دیجیتال تاکید میکند و بر مدیریت چرخه عمر دارایی تمرکز دارد. |

| گلاسن و استارگل (2012) | همزاد دیجیتال شامل سه جزء اصلی است: محصول فیزیکی، محصول مجازی، و ارتباط میان آنها. یک شبیهسازی چندفیزیکی، چندمقیاسی و احتمالاتی از یک سیستم که از بهترین مدلهای فیزیکی، بهروزرسانیهای حسگر، تاریخچه و غیره استفاده میکند تا چرخه عمر همزاد واقعی خود را منعکس کند. | |

| تعریف روزن (2015) | روزن این مفهوم را بهصورت دو فضای یکسان (فیزیکی و مجازی) توصیف کرد که امکان «آینهسازی» بین آنها فراهم شود. | این تعریف امکان تحلیل شرایط یک شی در تمامی مراحل چرخه عمر آن را فراهم میکند و بر بینشهای پیشبینانه و بهینهسازی تاکید دارد. |

| بوشرت و روزن (2016) | همزاد دیجیتال نهتنها شامل دادهها بلکه شامل الگوریتمهایی است که رفتار سیستم را توصیف کرده و بر تصمیمگیری اقدامات تولیدی تاثیر میگذارد. | این دیدگاه اهمیت تجزیه و تحلیل و قابلیتهای تصمیمگیری را در سیستمهای همزاد دیجیتال برجسته میکند. |

| تائو و همکاران (2018) | عناصر فیزیکی و سایبری را ادغام کرده و نظارت، تحلیل و بهینهسازی در زمان واقعی را ممکن میسازد. | این تعریف مفاهیم مرتبط با صنعت نسل 4.0 و اینترنت اشیا را در چارچوب همزاد دیجیتال در نظر میگیرد. |

از مجموعه تعاریف در باب مفهوم همزاد دیجیتال میتوان دریافت که این تکنولوژی، نمایشی دیجیتال از اشیا فیزیکی، فرایندها، سرویسها و یا محیط است که مشابه همتای خود در واقعیت، ساخته شده و مانند آنها رفتار میکنند.

همزاد دیجیتال در صنایع مختلف چه کاربردی دارد؟

همزاد دیجیتال به پیشبینی در حوزه های مختلف کمک شایانی میکند و قابلیت یکپارچه شدن با اینترنت اشیا، هوش مصنوعی، یادگیری ماشینی، تحلیل داده و بسیاری از مفاهیم زیر مجموعه صنعت نسل 4 (Industry 4.0) را دارد. کاربرد همزاد دیجیتال در صنایع مختلف مانند تولید (شامل انواع مختلف پیوسته و ناپیوسته، ساخت برای سفارش (MTO) یا مهندسی برای سفارش (ETO)) ، مدیریت انرژی، لجستیک، پزشکی و … نیز حائز اهمیت است. هدف اصلی این فناوری افزایش بازده، بهینهسازی عملکرد، کاهش هزینهها و پیشبینی خرابیها یا رفتارهای سیستم در شرایط مختلف است. مثلا در یک نیروگاه، همزاد دیجیتال میتواند رفتار توربینها را در شرایط مختلف بررسی کند و با پیشبینی خرابیها، دستور تعمیر یا تغییر تنظیمات را در صورت نیاز ارسال کند.

نگهداری و تعمیرات (نگهداشت) چیست؟

نگهداری و تعمیرات به مجموعهای از عملیات و فرایندهای نگهداشت تجهیزات، ماشینآلات و سیستمها و تعمیرات مربوط به آنها گفته میشود، برای اینکه کارآمدی و کارایی هر چه بیشتر داشته باشند. این فرایندها میتواند شامل تنظیمات، پیشگیری از خرابیها، تعمیرات و بازرسیها باشد که بهمنظور حفظ و افزایش عمر مفید تجهیزات و جلوگیری از خرابیهای ناخواسته صورت میگیرد.

انواع استراتژی های نگهداری و تعمیرات

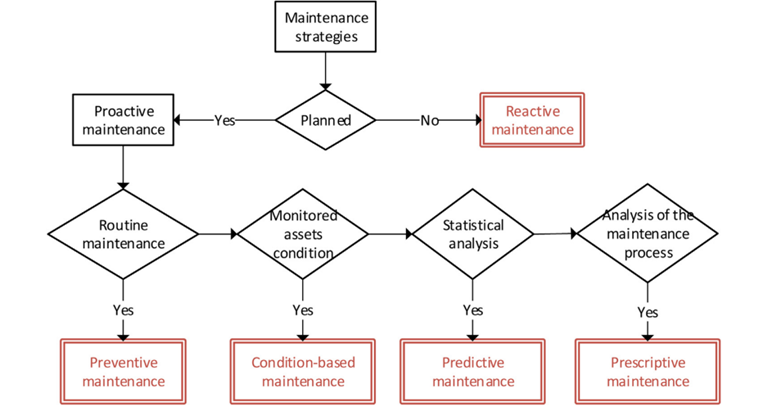

استراتژیهای متفاوتی در نگهداری و تعمیرات وجود دارد که هرکدام به سبک و شیوهای متفاوت انجام میگیرد. در این بخش به معرفی هر یک از این استراتژیها میپردازیم.

- نگهداشت واکنشی (Reactive Maintenance): به این نوع نگهداری، نگهداشت پس از وقوع خرابی یا Corrective Maintenance نیز گفته میشود. در این روش، هیچ اقدام پیشگیرانهای برای جلوگیری از خرابی انجام نمیگیرد و تجهیزات تا زمان خرابی کامل (Run to Failure) به کار خود ادامه میدهند.

- نگهداشت پیشگیرانه (Preventive Maintenance): در این استراتژی، تعمیرات و بازرسیها بهصورت دورهای و زمانبندیشده انجام میگیرند تا از بروز خرابیهای بزرگتر جلوگیری شود. این نوع نگهداری به افزایش عمر مفید تجهیزات، کاهش ریسک خرابی و کنترل بهتر هزینهها کمک میکند.

- نگهداشت مبتنی بر شرایط (Condition-Based Maintenance): در این روش، تصمیمگیری برای تعمیرات براساس وضعیت واقعی تجهیزات صورت میگیرد. پارامترهایی مانند دما، لرزش و فشار بهکمک حسگرها و ابزارهای نظارتی بررسی میشوند تا زمان مناسب برای نگهداری مشخص شود.

- نگهداشت پیشبینانه (Predictive Maintenance): در نگهداشت پیشبینانه، با استفاده از دادهها و تحلیلهای پیشرفته (مانند الگوریتمهای یادگیری ماشین یا مدلهای آماری)، خرابیهای احتمالی پیش از وقوع شناسایی میشوند.

- نگهداشت تجویزی (Prescriptive Maintenance): این رویکرد یک گام جلوتر از نگهداشت پیشبینانه است. در نگهداشت تجویزی، علاوه بر پیشبینی خرابیها، پیشنهاداتی مشخص و دقیق برای بهترین اقدامات جهت جلوگیری یا مدیریت آنها ارائه میشود. این روش با استفاده از هوش مصنوعی، تحلیل پیشرفته و فناوریهایی مانند همزاد دیجیتال، راهکارهایی بهینه و عملیاتی پیشنهاد میکند.

کاربرد تکنولوژی در نگهداری و تعمیرات

تکنولوژیها نقش قابل توجهی در بهبود کارایی، افزایش دقت در عملیات ها و کاهش هزینههای نگهداری و تعمیرات دارند. چند مورد از این فناوریها و تاثیراتشان را با یکدیگر مرورمیکنیم.

اینترنت اشیا (IoT)

با اتصال تجهیزات به حسگرها، اینترنت اشیا امکان مانیتورینگ لحظهای عملکرد ماشینآلات را فراهم میکند. برای مثال، در کارخانههای تولیدی، حسگرهای IoT دادههایی مانند دما، فشار، لرزش و رطوبت را جمعآوری کرده و در راستای پیشبینی خرابیها مورد استفاده قرار میدهند.

هوش مصنوعی (AI)

مدلهای مبتنیبر هوش مصنوعی میتوانند با تحلیل دادههای گذشته و فعلی، رفتار خرابیها را پیشبینی کنند. برای نمونه، در صنعت هواپیمایی، سیستمهای هوش مصنوعی دادههای موتور هواپیما را تحلیل کرده و احتمال خرابی قطعات را پیش از وقوع مشکل شناسایی میکنند.

واقعیت افزوده (AR) و واقعیت مجازی (VR)

فناوریهای AR و VR برای آموزش کارکنان و پشتیبانی از تعمیرات پیچیده مورد استفاده قرار میگیرند. بهعنوان مثال، یک تکنسین تعمیرات توربینهای بادی میتواند با استفاده از عینک AR، دستورالعمل تعمیر را مستقیماً روی تصویر واقعی تجهیزات مشاهده کند.

بلاکچین (Blockchain)

فناوری بلاکچین امکان ثبت غیرقابل تغییر سوابق تعمیرات و اطمینان از اصالت قطعات را فراهم میکند. برای مثال، در صنعت خودرو، سوابق تعمیرات میتواند در زنجیره بلاکچین ثبت شود و به کاهش تقلب در بازار خودروهای دست دوم کمک کند.

چاپگر سهبعدی (3D Printing)

چاپگرهای سهبعدی برای تولید سریع و کمهزینه قطعات یدکی استفاده میشوند. در نیروگاهها، قطعات پیچیده توربینها بهصورت سفارشی و با سرعت بالا چاپ میشوند، که باعث کاهش زمان انتظار و هزینه سفارشدهی خارجی میشود.

رباتها (Robotics)

رباتها برای انجام وظایف نگهداری و تعمیراتی خطرناک یا تکراری به کار گرفته میشوند. برای مثال، در پالایشگاههای نفت، رباتها خطوط لوله و مخازن را از نظر ترکها یا نشتیها بازرسی و پایش میکنند.

تحلیل دادههای بزرگ (Big Data Analytics)

تحلیل دادههای حجیم به شناسایی الگوهای خرابی و بهینهسازی زمانبندی تعمیرات کمک میکند. بهعنوان مثال، در صنعت ریلی، دادههای جمعآوریشده از سنسورها تحلیل میشوند تا بهترین زمان برای تعویض قطعات تعیین شود.

پهپادها (Drones)

پهپادها برای بازرسی تجهیزات در مکانهای سختدسترس استفاده میشوند. مثلاً در خطوط انتقال برق، پهپادها به شناسایی ترکها، خوردگی و مشکلات دیگر کمک کرده و نیاز به حضور فیزیکی بازرسان را کاهش میدهند.

کاربرد همزاد دیجیتال در نگهداری و تعمیرات

زمانی که بتوان از خطاها و خرابیها تا جای ممکن جلوگیری کرد، صرفه جویی در هزینههای تولید و نگهداشت محقق می شود. یکی از راهحلهای جدی برای این مسئله پیشبرد تعمیرات و نگهداری پیش بینانه به وسیله همزاد دیجیتال است که منجر به ساخت و نگهداشت بهینه در صنایع تولیدی می شود. فناوری همزاد دیجیتال دارای کاربردهای متعددی از جمله نمونهسازی با سرعت، پیش بینی، تعمیر و نگهداری پیشرفته، نظارت مستمر، ایمنی بیشتر و کاهش ضایعات است. حال به مهمترین کاربردهای فناوری همزاد دیجیتال در نگهداری و تعمیرات اشاره میکنیم و هر یک را بهطور مختصر بررسی خواهیم کرد.

دستورالعملهای تصویری برای تعمیر تجهیزات

همزاد دیجیتال میتواند راهنمای تصویری و گامبهگام برای تعمیر تجهیزات فراهم کند. این ویژگی به تیمهای فنی اجازه میدهد عملیات تعمیر و نگهداری را با دقت بیشتر و بدون وابستگی به مستندات سنتی انجام دهند.

ارسال هشدارهای هوشمند درباره خطاها و نیاز به تعویض قطعات

با استفاده از همزاد دیجیتال، تجهیزات میتوانند هشدارهایی در مورد اشکالات عملکردی، خطاها و زمان تعویض قطعات مصرفی صادر کنند. این قابلیت، نقش مهمی در جلوگیری از توقفات ناگهانی و تعمیرات دیرهنگام ایفا میکند.

شناسایی علائم اولیه خرابی تجهیزات

همزاد دیجیتال امکان پایش مستمر سلامت تجهیزات را فراهم میکند و بهکمک دادههای لحظهای، علائم اولیه خرابی را شناسایی میکند.

پشتیبانی از نگهداری و تعمیرات پیشبینانه

با ترکیب همزاد دیجیتال و یادگیری ماشین، میتوان مدل دقیقی از عملکرد تجهیزات ایجاد کرد و بر این اساس، نگهداری و تعمیرات را قبل از بروز خرابی انجام داد.

تعادل بین نگهداری اصلاحی و پیشگیرانه

همزاد دیجیتال در طراحی مدلی ترکیبی از نگهداری اصلاحی و پیشگیرانه نقش دارد. این مدل، چرخه نگهداری را بهینه میکند و با اجرای رویکرد Just-in-time برای تعویض قطعات، موجب کاهش توقفات برنامهریزینشده و افزایش عمر قطعات میشود.

مانیتورینگ درلحظه سلامت ماشینآلات

همزاد دیجیتال با تحلیل دادههای حسگرها، امکان نظارت لحظهای بر سلامت تجهیزات را فراهم میکند. این رویکرد فناورانه، به تیمهای نگهداری کمک میکند تا پیش از وقوع خرابیهای جدی، مشکلات را شناسایی و رفع کنند.

تقویت نگهداری فوقفعال (Proactive)

استفاده از همزاد دیجیتال در استراتژی نگهداری پیشبینانه باعث تقویت نگهداشت فوقفعال میشود. این روش موجب افزایش قابلیت اطمینان، بهبود پایداری تجهیزات و افزایش بهرهوری تولید در بلندمدت خواهد شد.

چند نمونه از کاربرد همزاد دیجیتال در نگهداری و تعمیرات

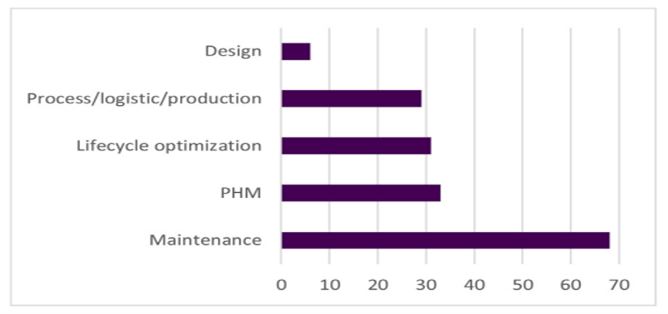

همزاد دیجیتال در فرایندهای متفاوتی شامل طراحی، بهبود فرایند نگهداشت تجهیزات، بهینهسازی استراتژی های پیشبرد نگهداری و تعمیرات، محاسبه هزینهها و البته پیشبینی وضعیت قطعات و زمان باقیمانده برای خرابی و چرخه عمر تجهیزات به کار گرفته می شود.

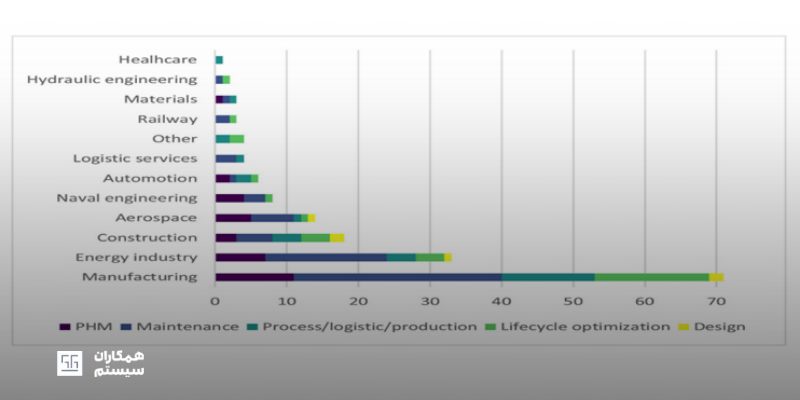

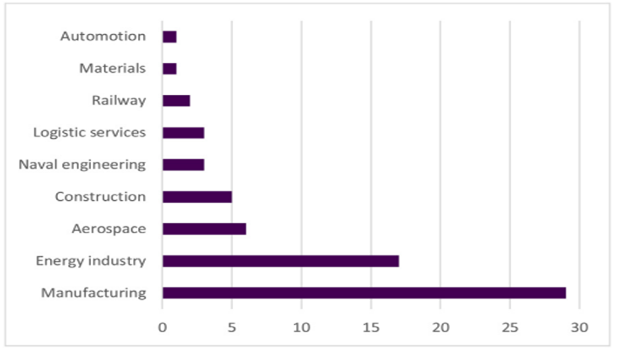

صنعت تولید، حوزهای است که بیشترین تحقیقات در زمینه پیادهسازی همزادهای دیجیتال در آن انجام میشود. در درجه دوم، صنایع مرتبط با استخراج گاز و نفت، مدیریت توربینهای بادی و صنایعی که معمولا دارای زیرساختهای دریایی هستند، قرار دارند و در درجه سوم نیز صنایع عمرانی و صنایع هوایی جای میگیرند.

در صنایعی که هزینه های نگهداری و تعمیرات بالا است، سرمایهگذاری در به کارگیری همزاد دیجیتال توجیه بیشتری دارد. این کاربردها به ویژه وقتی دسترسی لحظه ای به تجهیزات دشوار است پررنگ تر می باشد. همزاد دیجیتال میتواند در فضای ابری به هر نقطهای دسترسی داده و اطلاعاتی در مورد وضعیت تجهیزات مخابره کند. البته کاربردهای ساده ای از همزاد دیجیتال نیز می تواند مورد استفاده قرار گیرد.

برای مثال در برخی موارد همزاد دیجیتال، اپراتور را در نگهداشت ماشین تحت نظرش یاری می کند، یا گاهی اوقات همزاد دیجیتال حتی خرابی را پیشبینی نمیکند و صرفا خرابی کوچکی که رخ داده را شناسایی می کند تا فعالیتهای نگهداشت طبق آن پیش برده شود و خرابی های بیشتری به بار نیاید. گاهی هم همزاد دیجیتال به تخمین هزینه های فعالیتهای نگهداری و تعمیرات کمک می کند.

کاربرد همزاد دیجیتال در محاسبه عمر ماشین آلات

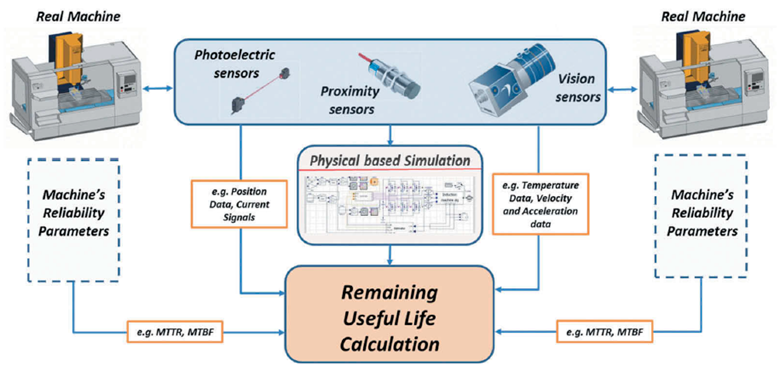

همزاد دیجیتال امکان تولید دادههایی را فراهم میآورد که از ماشینآلات قابل دستیابی نیستند. در واقع شبیهسازی مدل دیجیتال، نمایش دقیقی از اجزای ماشین و ارتباطات بین آنها را به کاربر میدهد. برای این منظور، مجموعهای از حسگرها نصب میشوند تا اجزایی که باید در شبیهسازی کنترل شوند، مشخص باشند و از طریق همزاد دیجیتال سنجش عمر مفید ماشینها اتفاق میافتد.

مزایای اصلی استفاده از همزاد دیجیتال برای محاسبه عمر مفید باقی مانده ماشینآلات (Remaining Useful Life Calculation) عبارتاند از:

- امکان پیشبینی وضعیت ماشین و اجزا بدون نیاز به توقف عملیات.

- ارائه اطلاعات درلحظه درباره وضعیت ماشین در سطح اجزا.

- استفاده از مدلهای فیزیکی برای تولید دادههای مجازی و بررسی تاثیر وظایف پیش از اجرای آنها.

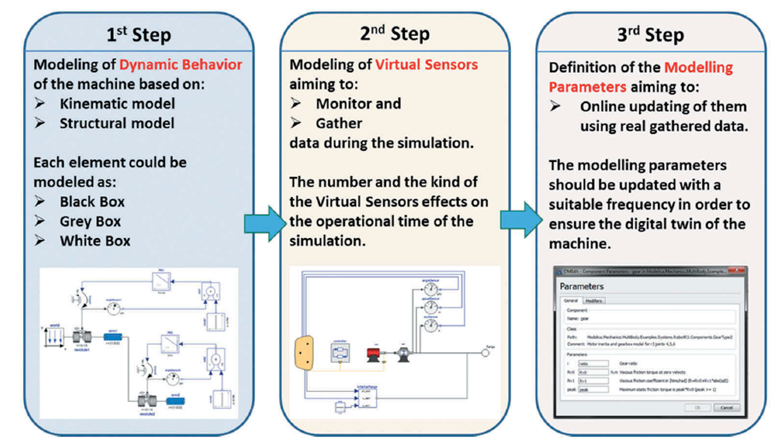

مراحل محاسبه عمر مفید ماشینآلات

محاسبه عمر مفید ماشینآلات با استفاده از همزاد دیجیتال در چند مرحله رخ میدهد که این مراحل را بهترتیب با یکدیگر بررسی میکنیم.

مدلسازی پیشرفته فیزیکی ماشینها

ابتدا مدل سینماتیک و ساختاری ماشینها تعریف میشود. مدل کامل هر ماشین نشان دهنده رفتار پویا هر بخش ماشین است و بر اساس مدلسازی عملکردهای مکانیکی، الکتریکی، هیدرولیکی و دیگر عملکردها انجام میگیرد. این مدل شامل پارامترهای فیزیکی، دادههای طراحی، مشخصات عملکردی و اطلاعات محیطی است. برای داشتن مدلی موفق و کارآمد باید ابتدا مولفههای پراهمیت ماشین را در نظر گرفت. برخی از اجزای ماشین بهصورت “جعبه سیاه” (بدون داشتن دانش از عملکرد داخلی آن بخش)، برخی دیگر بهعنوان “جعبه خاکستری” (با استفاده از دادههای تئوری برای تکمیل مدل) و برخی دیگر بهعنوان “جعبه سفید” (شامل دانش کامل از عملکرد دقیق و مکانیزم کاری اجزا) طراحی می شوند. در مرحله بعد، حسگرهای مجازی در مدل کار گذاشته می شود تا قابلیت مدل در محاسبات زمانی و … را افزایش دهد.

ابزارهای مهندسی متعددی در حوزه طراحی به کمک کامپیوتر (CAD)، جهت شبیهسازی دیجیتالی استفاده میشوند که برخی از آن ها در جدول زیر آمده است:

| SolidWorks | یک نرمافزار CAD که بهطور گسترده برای مدلسازی سهبعدی قطعات و مجموعههای مکانیکی استفاده میشود و قابلیتهای شبیهسازی برای تحلیل عملکرد را ارائه میدهد. |

| AutoCAD | یک ابزار CAD چندمنظوره برای طراحی دو بعدی و سهبعدی که معمولا در زمینههای مهندسی برای ترسیم و مدلسازی چیدمان تجهیزات استفاده میشود. |

| CATIA | برای طراحی و مهندسی محصولات بهخصوص در صنایع هوافضا و خودروسازی استفاده میشود و قابلیتهای خوبی برای مدلسازی سیستمهای پیچیده دارد. |

| PTC Creo | یک نرمافزار CAD پارامتریک که به کاربران این امکان را میدهد تا مدلها و مجموعههای سهبعدی دقیق ایجاد کنند و ابزارهای شبیهسازی و تحلیل را نیز در اختیار دارد. |

| Siemens NX | یک نرمافزار پیشرفته CAD/CAM/CAE که از کل فرایند توسعه محصول پشتیبانی میکند، از جمله مدلسازی، شبیهسازی و تولید. |

| Inventor | نرمافزار Autodesk Inventor یک نرمافزار CAD سهبعدی برای طراحی مکانیکی است که ابزارهایی برای ایجاد پروتوتایپهای دیجیتال از تجهیزات ارائه میدهد. |

یکی از نمونههای کاربردی برای شبیهسازی تجهیزات و ماشینآلات، نرمافزار OpenModelica است. این نرمافزار یک محیط شبیهسازی متنباز است که بر پایه زبان Modelica طراحی شده است؛ زبانی شیءگرا و مبتنی بر معادلات ریاضی، که برای مدلسازی رفتار سیستمهای فیزیکی پیچیده مانند ماشینآلات صنعتی، موتورهای مکانیکی، سامانههای هیدرولیکی و حرارتی بهکار میرود.

با استفاده از OpenModelica، کاربران میتوانند مدلهایی دقیق و قابل اجرا از تجهیزات واقعی بسازند و پیش از اجرای واقعی، عملکرد آنها را در شرایط مختلف شبیهسازی و تحلیل کنند.

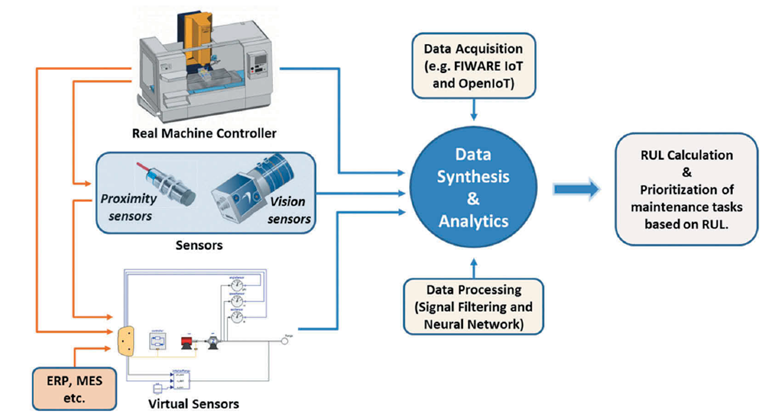

برای جمعآوری دادههای مرتبط با عملکرد این تجهیزات، میتوان از زیرساخت اینترنت اشیا (IoT) بهره برد. در اینجا، از اجزای FIWARE بهعنوان پلتفرم پشتیبان استفاده میشود که امکان یکپارچهسازی دادهها از حسگرها و دستگاههای مختلف را فراهم میکند. همچنین، دادههایی که از تجهیزات جمعآوری میشوند، ابتدا در سطح دروازه (Gateway) پردازش میشوند و فیلترهای پردازش سیگنال روی آنها اعمال میشود تا نویزها و فرکانسهای ناخواسته حذف شوند و اطلاعات پاک و قابل اتکایی برای تحلیل نهایی باقی بماند.

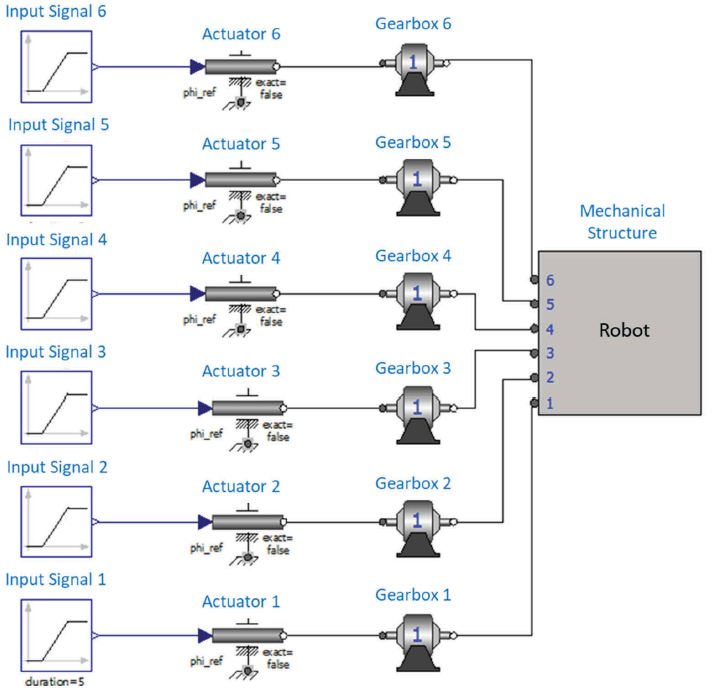

به عنوان مثالی از یک مطالعه کاربردی، در تصویر زیر یک ساختار رباتیک ششمحور جوشکار، در خط مونتاژ یک سیستم حرارتی، قابل مشاهده است:

مدل دیجیتال ربات شامل ساختار مکانیکی آن و اجزای مرتبط با هر محور است. در این مطالعه، جعبهدندههای ربات بهعنوان اجزای بحرانی در نظر گرفته شده اند. مدلهای فیزیکی پارامترهایی مانند جرم، مرکز جرم، و اینرسی را شامل می شوند که برخی توسط سازنده ارائه شده و برخی دیگر با استفاده از فایلهای CAD یا روشهای شناسایی استخراج شده اند.

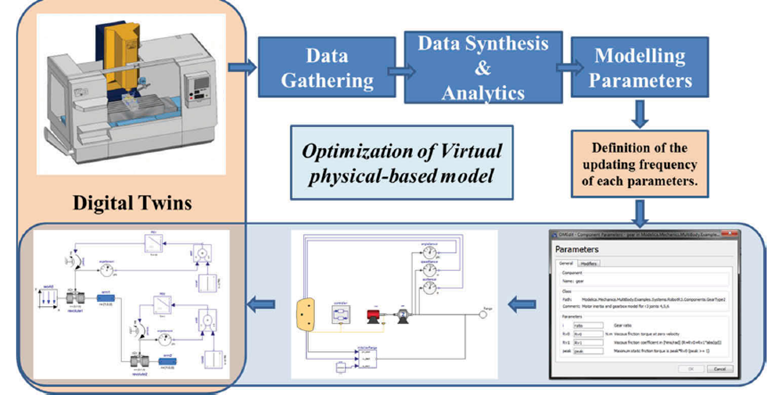

تنظیم شبیهسازی مدل، مبتنیبر داده های واقعی

در این مرحله سنسورها روی سیستم یا دستگاه فیزیکی نصب میشوند و دادههای واقعی مانند دما، فشار، سرعت، ارتعاش و مصرف انرژی را به مدل دیجیتال منتقل میکنند. این دادهها بهصورت درلحظه یا در بازههای زمانی مشخص ارسال میشوند.

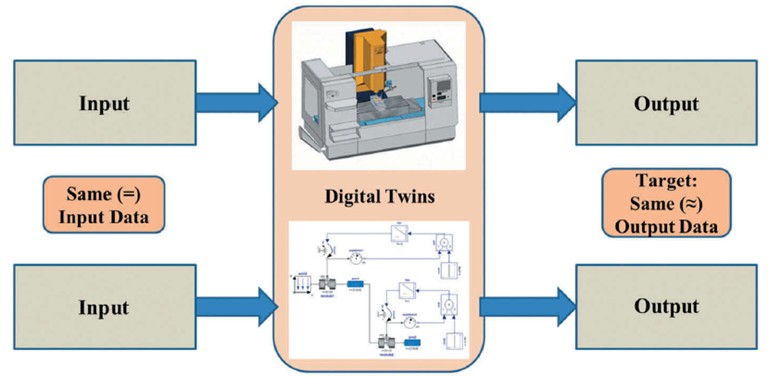

دادههای واقعی از ماشینهای مجهز به حسگرهای فیزیکی جمعآوری شده و به عنوان ورودی برای مدل مجازی به کار گرفته می شوند. در نهایت خروجی شبیهسازی با واقعیت مقایسه می شود بدین شکل که یک مکانیزم برای شبیهسازی بین پارامترهای مدلسازی شده با رفتار واقعی ماشین تنظیم میشود. در واقع سعی بر این است که انحراف بین رفتار واقعی و رفتار شبیهسازیشده به کمترین حد برسد.

درباره مورد مطالعه ربات جوشکار، دادههای واقعی از کنترلکننده ربات و حسگرهای شتابسنج که بر روی لینکهای ربات نصب شدهاند، جمعآوری می شوند. مقایسهای بین سیگنالهای واقعی گشتاور و سیگنالهای شبیهسازیشده انجام گرفته و تنظیماتی روی پارامترهای مدل (مانند اصطکاک و اینرسی) تعیین میگردد که به کاهش انحراف میان دادههای واقعی و شبیهسازیشده کمک میکند.

پردازش و تحلیل دادهها با کمک همزاد دیجیتال

در این مرحله دادهها با استفاده از فناوریهایی مانند اینترنت اشیا (IoT)، هوش مصنوعی (AI) و یادگیری ماشین (ML) تحلیل میشوند. اطلاعات بهدستآمده به همزاد دیجیتال امکان پیشبینی رفتار سیستم، ارزیابی کارایی و شناسایی مشکلات را میدهد.

درباره ربات جوشکار، وظایف واقعی که توسط ربات انجام می شوند بهصورت مجازی شبیهسازی شده و خروجی شبیهسازی، سیگنالهای گشتاور در هر محور ربات هستند که به محاسبه عمر مفید باقیمانده کمک میکنند.

محاسبه عمر مفید باقیمانده (RUL: Remaining Useful Life)

در این مرحله، عمر مفید باقیمانده قطعات با توجه به دادههای جمعآوریشده از حسگرها، کنترلکنندههای ماشین و شبیهسازی مدلهای مبتنیبر واقعیت محاسبه میشود. مدلهای شبیهسازی امکان پیشبینی رفتار سیستم در شرایط کاری مختلف و همچنین امکان پیشبینی وضعیت سلامت اجزا را با استفاده از حسگرهای مجازی و حتی بدون دادههای کافی از حسگرهای واقعی، فراهم میکند.

در طول مدت شش ماه، که شبیهسازی روزانه برای ربات انجام شد، مقایسه سیگنالهای گشتاور اسمی با سیگنالهای پیشبینیشده نشان داد که انحراف در طول زمان به دلیل اصطکاک افزایش پیدا میکند. هنگامی که انحراف از حد مجاز تعریفشده فراتر رفت، الگوریتم محاسبه RUL عمر مفید باقیمانده هر محور را مشخص کرد. بهطور کلی نتایج این آزمایش نشان داد که روش پیشنهادی امکان پیشبینی عمر مفید باقیمانده اجزای ماشین را فراهم میکند و میتواند بخشی از چارچوب کلیتر، برای نگهداری پیشبینانه باشد.

کاربرد همزاد دیجیتال در صنایع نفت و گاز

تعداد زیادی تجهیزات حساس و عملیات پیوسته در صنایع نفت و گاز به عنوان بخش راهبردی اقتصاد ایران، این صنعت را تبدیل به یک محدوده مهم برای استفاده از تکنولوژیها کرده است. خرابیهای ناگهانی در تجهیزات کلیدی مانند کمپرسورها، پمپها، توربینها، خطوط لوله و واحدهای فرایندی، میتواند منجر به توقف تولید، افزایش هزینهها، و حتی بروز حوادث ایمنی و زیستمحیطی شود. استفاده از فناوریهای نوین مانند همزاد دیجیتال بهعنوان ابزاری توانمند برای کنترل و بهینهسازی عملکرد تجهیزات، در صنایع بالادستی، میاندستی و پاییندستی نفت و گاز کشور موثر است. به شکل خلاصه اجرای یک پروژه همزاد دیجیتال یکپارچه با تکنولوژی های دیگر شامل مراحل زیر است:

شناسایی تجهیزات بحرانی

در گام نخست، تجهیزات کلیدی و پرریسک با بیشترین تاثیر بر تولید و ایمنی عملیاتی شناسایی میشوند از جمله: توربینهای گازی ایستگاههای تقویت فشار، کمپرسورهای گاز شیرین، پمپهای نفت خام، مبدلهای حرارتی و تجهیزات فرایندی پالایشگاهی.

استقرار شبکه حسگرها و جمعآوری داده

شبکهای از حسگرهای پیشرفته برای اندازهگیری دما، فشار، لرزش، جریان، سطح و سایر پارامترهای عملکردی نصب و از طریق پروتکلهای صنعتی استاندارد به سامانه یکپارچه داده متصل می شوند. دادهها بهصورت لحظهای از طریق شبکههای صنعتی یا پلتفرمهای IoT به فضای ابری یا سرورهای محلی منتقل میشوند.

ساخت مدل مجازی تجهیزات

با استفاده از مشخصات طراحی، سوابق عملکردی و مدلسازی فیزیکی، یک مدل دیجیتال دقیق برای هر تجهیز ایجاد میشود. این مدلها در نرمافزارهایی مانند Ansys Twin Builder، MATLAB/Simulink و Siemens NX پیادهسازی شده و بهصورت درلحظه با تجهیزات واقعی همگامسازی میشوند.

تحلیل دادهها و پیشبینی رفتار تجهیز

دادههای تاریخی و درلحظه با استفاده از الگوریتمهای یادگیری ماشین نظیر LSTM، XGBoost و CNN تحلیل شده تا رفتار غیرعادی شناسایی و زمان باقیمانده تا خرابی (RUL) پیشبینی شود. سیستم هشداردهی هوشمند برای فعالسازی اقدامات پیشگیرانه نیز طراحی میشود.

یکپارچهسازی با سیستمهای ERP

نتایج تحلیل همزاد دیجیتال با سامانههای مدیریت نگهداری سازمانی (CMMS) تلفیق شده تا برنامهریزی تعمیرات بر اساس دادههای واقعی صورت گیرد.

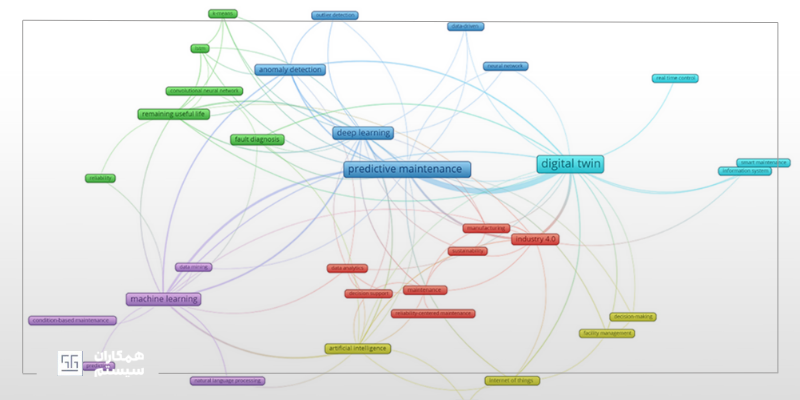

یکپارچگی همزاد دیجیتال و سایر تکنولوژی ها

همزاد دیجیتال در کنار تکنولوژی های دیگر قابلیت ساختن محصول و خدماتی را دارد که به نگهداشت تجهیزات کمک شایانی می کند. تصویر زیر با استفاده از روش خوشهبندی در نرمافزارVOSviewer ارتباطات بین کلمات کلیدی حوزه های مرتبط با همزاد دیجیتال را نشان میدهد.

قابلیت درلحظه بودن (Real Time) به همزاد دیجیتال این امکان را داده است تا با ارائه مدل مجازی دقیقی از تجهیزات، نگهداری و تعمیرات را بهشکل زنده و درلحظه پیش برده و به تیمهای نگهداری و تعمیرات در بهینهسازی برنامهها و روشهای نگهداشت کمک کند.

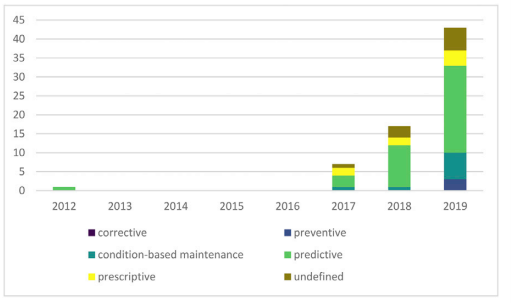

همزاد دیجیتال در پیشبینی طول عمر ماشینآلات و قطعات حیاتی آنها براساس بازرسیها یا تکنیکهای تشخیص کمک میکند. همچنین با توجه به پیشرفتهای اخیر فناوری در زمینه هوش مصنوعی، یادگیری ماشین، یادگیری عمیق (Deep Learning)، اینترنت اشیا، چشماندازهای متعددی برای نگهداری و تعمیرات پیشبینانه با استفاده از مدل ترکیبی از فناوریها در حال پیشبرد است.

الگوریتمهایی که با استفاده از دادههای تاریخی جمعآوریشده از حسگرها و منابع دیگر جمع آوری میشوند الگوها را شناسایی میکنند و ناهنجاریها در رفتار تجهیزات را یاد میگیرند. با استفاده از این الگوریتمها خرابیهای احتمالی برای تجهیزات و ماشین آلات پیشبینی شده و توصیههایی برای نگهداری و تعمیرات ارائه می شوند.

به عبارت دیگر، یک مدل مجازی از تجهیز امکان شبیهسازی و آزمایش سناریوهای مختلف نگهداری و تعمیرات را فراهم میکند و نتایج این شبیهسازیها برای بهینهسازی و بهبود الگوریتمهای یادگیری ماشین استفاده میشود. درواقع الگوریتمهای یادگیری ماشین بهصورت در لحظه دادههای همزاد دیجیتال را تحلیل می کند و امکان نظارت مداوم بر نگهداری و تعمیرات پیشبینانه را فراهم میسازد. همه ی این کاربردها به کاهش زمان توقف، افزایش قابلیت اطمینان تجهیزات، بهبود ردیابی ها و بهینهسازی برنامهها و روشهای نگهداری کمک فراوانی میکند.

منابع این مقاله:

- Digital twin: Mitigating unpredictable, undesirable emergent behavior in complex systems. (Michael Grieves, John Vickers.2016)

- Digital Twin Technology: Fundamentals and Applications (Manisha Vohra. 2023)

- Systematic review of predictive maintenance and digital twin technologies challenges, opportunities, and best practices. (Nur Haninie Abd Wahab et al-2024)

- Digital Twin for maintenance: A literature review. (Itxaro Errandoneaa, Sergio Beltrána, Saioa Arrizabalagaa- 2020)

- twi-global.com

- The use of Digital Twin for predictive maintenance in manufacturing. (P. Aivaliotis، K. Georgoulias, G. Chryssolouris-2019)

- The use of Digital Twin for predictive maintenance in manufacturing (Aivaliotis, Georgoulias & Chryssolouris- 2019)

- Predictive maintenance using digital twins: A systematic literature review (van Dinter, Tekinerdogan & Catal- 2022)

- The Design of a Digital-Twin for Predictive Maintenance (Centum, Dall’Ora & Fummi, 2020)