نگهداری و تعمیرات به مجموعهای از فعالیتها گفته میشود که برای آماده نگهداشتن دستگاهها، ماشین آلات و تجهیزات تولیدی انجام میشوند تا قابلیت عملیاتی آنها حفظ شود. اگر مدیر تعمیرات و نگهداری یک شرکت اطلاعات شفاف و کافی از کیفیت و نحوه کارکرد تجهیزات شرکت داشته باشد، میتواند تصمیمات بهتری در جهت رسیدن به اهداف شرکت بگیرد. چون هرچیزی را که بتوان اندازه گرفت، میتوان مدیریت کرد.

بهکارگیری شاخص های نگهداری و تعمیرات تفاوت بزرگی را در کسبوکارهایی ایجاد میکند که میخواهند کنترل بهتری روی کار خود داشته باشند و به موازات آن، بهرهوری و کارایی را در سازمان افزایش دهند. چون تنها از طریق این شاخصها است که میتوان از کارایی، هزینهها و کارآمد بودن برنامه نگهداری و تعمیرات آگاه شد.

شاخصهای مختلفی در حوزه نگهداری و تعمیرات وجود دارد که میتوانید آنها را به کار بگیرید، اما مهم است که محتوای هرکدام از شاخصها را بشناسید، بدانید اهمیت هر کدام چقدر است و برای انتخاب هر کدام از شاخصها باید از چه روشهایی استفاده کرد. در این مقاله، به معرفی مهمترین شاخص های نگهداری و تعمیرات و کاربرد آنها پرداختهایم.

شاخص نگهداری و تعمیرات چیست؟

اول از همه باید بدانید که یک شاخص کلیدی عملکرد (KPI) معیاری است که برای نظارت بر عملکرد یک کسبوکار در نظر میگیریم. شاخص کلیدی عملکرد این امکان را به سازمانها میدهد تا بررسی کنند که آیا اعمال تغییرات، باعث کسب نتایج مورد انتظار کسبوکار میشود یا خیر.

میتوان از شاخصهای نگهداری و تعمیراتبرای نظارت بر برنامهریزی استراتژیک این بخش، اطلاعرسانی درباره عملکرد یک بخش، داراییها و فرآیندهای مرتبط با هرکدام از آنها و تاثیرات آنها بر عملکرد سازمان استفاده کرد.

نگهداری و تعمیراتتاثیر زیادی بر امور مالی، بهرهوری و کارایی کسبوکار دارد. شاخص های نگهداری و تعمیرات،اطلاعاتی را در اختیار مدیران قرار میدهد تا بتوانند با ارزیابی عملکرد یک بخش یا ناحیه، در راستای بهینهسازی آن قدم بردارند. مدیران سازمانها میتوانند با اعمال این تغییرات، کارایی فرآیندهای مربوط به نگهداری و تعمیراترا افزایش و هزینهها را کاهش دهند، آنها را استاندارد کنند، میزان کنترل خود را روی فرآیندها بیشتر کرده و درنهایت باعث افزایش رقابتپذیری سازمان شوند.

شاخص های نگهداری و تعمیرات ایدهآل با روش SMART

مسئولین نگهداری و تعمیرات باید مطمئن شوند که شاخصهای آنها در رسیدن سازمان به اهدافش کمک میکند، در غیراینصورت، نتایج استفاده از این شاخصها تنها لیستی بلند بالا از عدد و رقم است که هیچ اطلاع مفیدی برای ارائه ندارد.

بهتر است مدیران برای انتخاب شاخصهای کلیدی عملکرد که ایدهآل سازمان باشد و به آنها در رسیدن به اهدافشان کمک کند، از هدفگذاری به روش SMART استفاده کنند. در روش SMART، هر حرف نشاندهنده یک مشخصه است که هر کدام از شاخصها باید آن را داشته باشند:

- (Specific): هدف شاخص باید شفاف، ساده و عینی باشد،

- (Measurable): نتایج بهکارگیری از شاخصها باید قابل اندازهگیری باشند و بتوان آنها را به شکل کمی اندازهگیری کرد،

- (Attainable): شاخص باید در حد ظرفیت اجرایی کارمندان تعریف شده و دستیافتنی باشد،

- (Relevant): شاخص باید اطلاعات مرتبط را برای مدیران فراهم کند،

- (Temporal): باید مشخص شود که در چه بازه زمانی باید به یک شاخص مورد نظر رسید.

انتخاب شاخصهای مناسب برای نگهداری و تعمیرات به کسبوکارها کمک میکند تا سریعتر و بهینهتر به اهداف خود برسند

8 شاخص اصلی نگهداری و تعمیرات

هر سازمان برای تعریف شاخصهای خود ابتدا باید نیازها و ویژگیها را به درستی شناسایی و تحلیل کند و بر اساس آن پیش برود. در ادامه به معرفی مهمترین و کاربردیترین شاخص های نگهداری و تعمیرات اشاره میکنیم.

شاخص MTBF

شاخص میانگین زمان بین خرابیها (Mean Time Between Failures)، اشاره به مدت زمان کارکرد ماشینآلات و تجهیزات دارد؛ تا زمانی که معیوب شوند و نیاز به تعمیر داشته باشند. این شاخص، میزان قابلیت اطمینان به یک دارایی را مشخص میکند و بر حسب ساعت محاسبه میشود. شاخص MTBF به شرکتها کمک میکند تا از کارآمد بودن تجهیزات خود مطلع شده و متوجه شوند که با مشکلات عملیاتی مواجه هستند یا خیر.

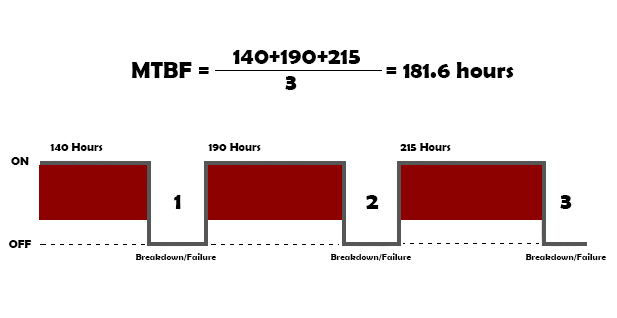

تصور کنید یک موتور الکتریکی در یک کارخانه صنعتی و پیش از خرابی، 140 ساعت در یک بازه زمانی خاص کار میکند. سپس 190 و بعد از آن 215 ساعت دیگر در یک بازه زمانی کار کرده است. شاخص MTBF به شکل زیر محاسبه میشود:

فرمول شاخص MTBF

با این فرمول، میانگین زمانی بین یک خرابی تا خرابی دیگر را تعیین کردهایم. این شاخص به تیمها در تصمیمگیری درباره فعالیتهای نگهداری و تعمیرات پیشگیرانه و برنامهریزی درباره نگهداری از تجهیزات کمک میکند.

برای نتیجهگیری بهتر، توصیه میشود 70% میانگین زمان بین خرابیها را محاسبه کنید. در این مثال، اگر شاخص MTBF موتور الکتریکی، 181.6 ساعت باشد، تجهیزات صنعتی باید هر 127.1 ساعت بررسی و بازبینی شوند: (181.6*0.7).

هرچقدر شاخص MTBF بالاتر باشد، بهتر است؛ زیرا به این معنی است که دارایی پیش از رسیدن به زمان خرابی، مدت زمان بیشتری کار کرده است.

برای آنکه در شاخص MTBF به نتیجه خوبی برسیم، باید این شاخص را برای هر قطعه از تجهیزات به طور جداگانه به کار ببریم. با این کار میتوان برای فعالیتهایی از قبیل نگهداری و تعمیرات پیشگیرانه، افزایش عمر مفید دستگاهها و به حداقل رساندن دفعات خاموش شدن آنها، برنامهریزی کارآمدتری داشت.

شاخص MTTR

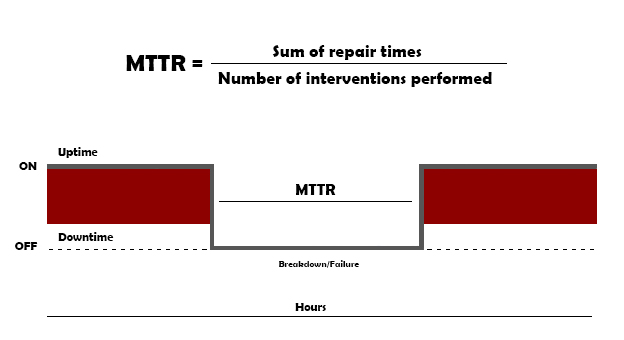

میانگین زمان برای تعمیر (Mean Time To Repair)، به توانایی تیم تکنیسین برای رفع نقص ماشینآلات اشاره دارد. این شاخص درباره مدت زمانی است که یک تکنیسین نگهداری و تعمیرات، صرف تشخیص نقص دستگاه و ماشینآلات، تعمیر و راهاندازی مجدد آنها پس از رفع خرابی میکند. برای محاسبه MTTR، باید از این فرمول استفاده کنید:

فرمول شاخص MTTR

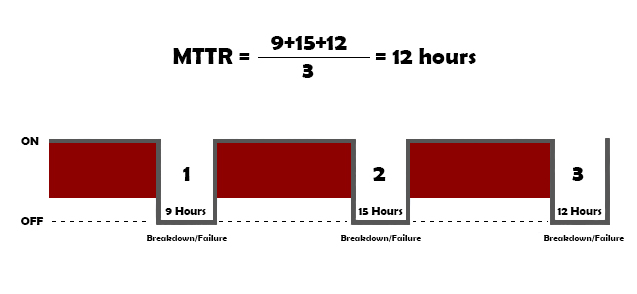

مثال موتور الکتریکی را به خاطر بیاورید. تصور کنید این موتور الکتریکی در همان بازه زمانی، 3 بار در روز دچار نقص فنی میشود و هر بار تعمیر آن 9، 15 و 12 ساعت زمان میبرد. شاخص MTTR موتور الکتریکی اینگونه محاسبه میشود:

مثال شاخص MTTR

این شاخص به شرکتها کمک میکند تا ظرفیت و سرعت پاسخگویی خود را افزایش دهند و خسارات ناشی از تعمیرات را کم کنند. درواقع، به حداقل رساندن شاخص MTTR در تجهیزات کارخانهای، قدمی در راستای به حداکثر رساندن بهرهوری در کارخانه است.

برعکس شاخص MTBF، هر چقدر شاخص MTTR کمتر باشد، بهتر است.

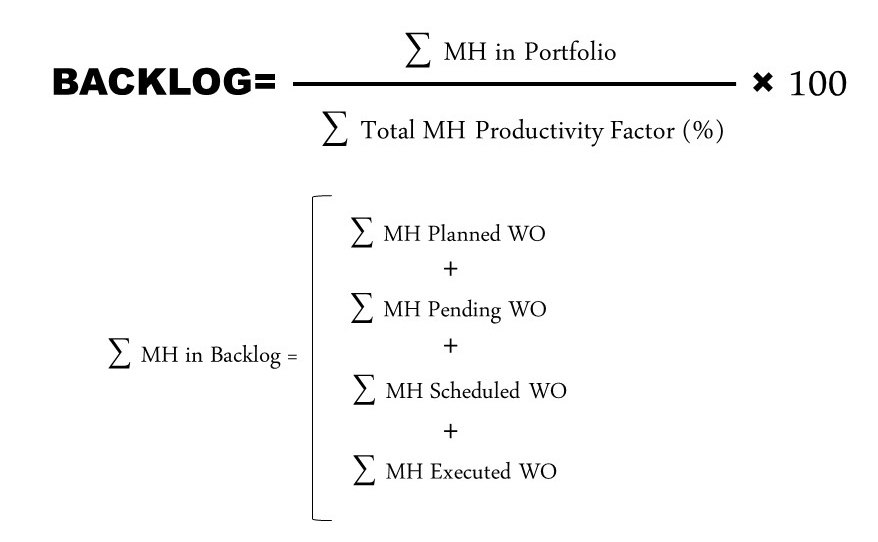

شاخص Backlog

شاخص انباشتگی نگهداری و تعمیرات ، یک شاخص زمانیِ نشاندهنده عقبافتادگی فعالیتهای برنامهریزی شده هر تکنیسین است. به عبارت دیگر، شاخص Backlog به مدت زمان لازم برای انجام فعالیتهای نگهداری و تعمیرات توسط تکنیسین اشاره دارد.

این شاخص رابطه میان تقاضا برای خدمات و توانایی برآورده کردن آن را نشان میدهد. از آنجا که شاخص انباشتگی نگهداری و تعمیرات با زمان سنجیده میشود، محاسبه فرمول آن باید بر اساس دقیقه، ساعت، روز، هفته، ماه و سال باشد.

لازم است پیش از محاسبه این شاخص، میزان کار یک تکنیسین در یک ساعت (Man-Hour) و سفارش کار (Service Order) را اضافه کنید. برای رسیدن به میزان کار یک تکنیسین در یک ساعت که امکانپذیر و قابل حصول باشد، باید محاسبات زیر را انجام دهید:

میزان کار قابل حصول یک تکنیسین = کل مدت زمان فعالیت تکنیسین (TMH) * درصد بهرهوری

دستور کار معمولا به چهار مرحله تقسیم میشود:

- برنامهریزی: فراهم آوردن منابع لازم برای هر سفارش کار،

- برنامهنویسی: انتخاب تکنیسینی که با سفارش ایجاد شده مرتبط است،

- اجرا: انجام کار،

- کنترل: نظارت مدیران بر نتایج گرفته شده از سفارش کار.

پس از انجام این دو محاسبه، میتوانید فرمول شاخص انباشتگی نگهداری و تعمیرات را محاسبه کنید:

فرمول Backlog

اینکه یک تکنیسین مسئول انجام حجم معینی از کار باشد، قابل قبول است. اما زمانی مشکل ایجاد میشود که حجم فعالیتهای نگهداری و تعمیرات ، از کنترل خارج شود و وظایف نادیده گرفتهشده، باعث ایجاد خرابی بیشتر و به دنبال آن، افزایش مدت زمانی شود که دستگاه خراب و غیرقابل استفاده میماند.

لازم است برای مدیریت موثر شاخص انباشتگی (Backlog)، تمامی کارهای مربوط به نگهداری و تعمیرات تحت کنترل باشند. همچنین بهتر است یک برنامه اجرایی براساس معیارهایی مانند میزان استفاده از هر قطعه از تجهیزات، میزان خرابی، زمان و هزینه نگهداری از آن تنظیم شود.

شاخص انباشتگی نگهداری و تعمیرات یک شاخص زمانیِ نشاندهنده عقبافتادگی فعالیتهای برنامهریزی شده هر تکنیسین است

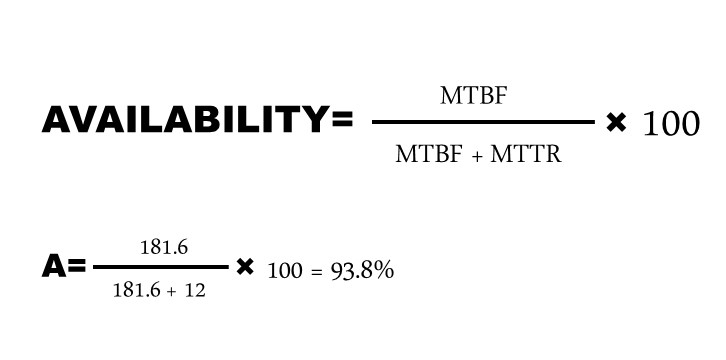

شاخص دسترسی (Availability)

شاخص دسترسی نشاندهنده زمان دسترسی به یک کالا (دستگاه) و نحوه برنامهریزی برای آن است. هر چقدر عدد این شاخص بزرگتر باشد، برای سازمان بهتر است. برای محاسبه این شاخص، از شاخصهای MTBF و MTTR استفاده میشود:

فرمول شاخص دسترسی

در مثال موتور الکتریکی، (MTBF = 181.6 and MTTR = 12)، شاخص دسترسی قطعه 93.8% میشود. یعنی موتور الکتریکی به طور طبیعی تقریبا 93.8% از زمانی را که روشن بوده است، کار کرده است. طبق استاندارد جهانی، یک شاخص دسترسی خوب باید بالای 90% باشد.

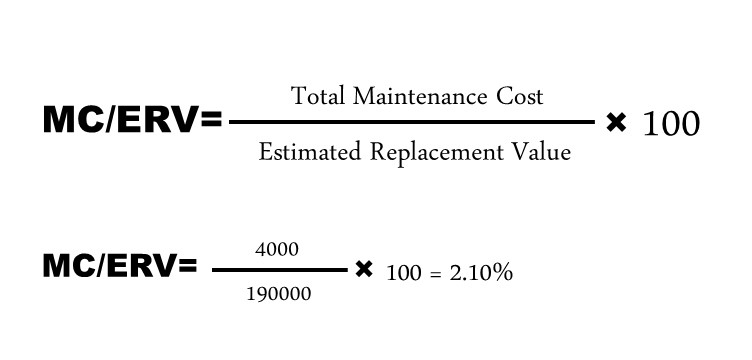

شاخص MC/ERV

شاخص هزینه نگهداری بر ارزش جایگزینی تخمینی (Estimated Replacement Value) یک شاخص مالی است که هزینه نگهداری و تعمیرات هر یک از تجهیزات را نشان میدهد. با استفاده از این شاخص میتوان نتیجه گرفت که بهتر است تجهیزات را نگه دارید یا یک دستگاه جدید خریداری کنید. از این شاخص باید برای تجهیزات خیلی مهم و ضروری استفاده کرد.

شاخص MC/ERV اینگونه محاسبه میشود:

فرمول شاخص MC/ERV

فرض کنید 4 هزار دلار برای نگهداری یک جرثقیل خرج شده است. اگر ارزش جایگزینی تخمینی 190 هزار دلار باشد، شاخص MC/ERV برابر است با 2.10%.

بالاترین درصد قابل قبول در این شاخص، 6% در طول یک سال است. البته در بسیاری از موارد بستگی به خود قطعه یا ماشینآلات دارد. اگر شاخص MC/ERV یک قطعه خیلی زیاد باشد، بهتر است به جای نگهداری قطعات و تجهیزات قدیمی، تجهیزات جدید خریداری شود.

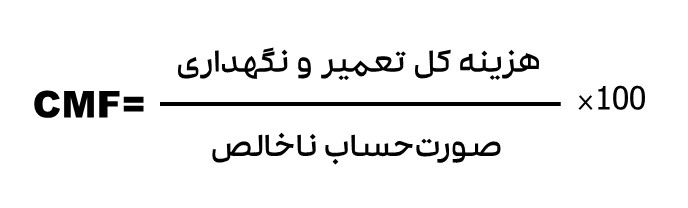

شاخص CMF

هزینه نگهداری و تعمیرات در صورتحساب (Cost of Maintenance on Billing) کارایی مدیریت نگهداری و تعمیرات را ثابت میکند. یعنی برای جلوگیری از اتلاف وقت و هزینه، چقدر باید برای نگهداری هزینه شود.

در محاسبه این شاخص، نیروی کار، استهلاک، مواد اولیه و جمع مبالغ و خدمات برونسپاری مهم هستند. شاخص CMF اینگونه محاسبه میشود:

فرمول شاخص CMF

بهعنوان مثال، اگر شرکت 1 میلیون دلار برای نگهداری و تعمیرات هزینه کند و درآمد آن 750 میلیون دلار باشد، شاخص CMF اینگونه محاسبه میشود:

CMF = (750,000.00 / 25,000,000.00) x 100 CMF = 0.03 x 100 CMF = 3%

براساس استانداردهای بینالمللی، میانگین هزینه نگهداری و تعمیرات در رابطه با صورتحساب حدود 4 درصد است.

شاخص MP

شاخص نگهداری و تعمیرات پیشگیرانه (Preventive maintenance) به همان فرآیند معمول و روزانه نگهداری و تعمیر یک دارایی اشاره دارد تا دستگاه بتواند کارایی خود را حفظ کند و بروز نقص فنی احتمالی، باعث ایجاد هزینههای اضافی نشود.

این شاخص نشان میدهد برنامه نگهداری و تعمیرات پیشگیرانه تا کجا پیش رفته و چه حجمی از آن انجام شده است. برای محاسبه شاخص MP ، باید وظایف نگهداری و تعمیرات پیشگیرانه (preventive maintenance) را بر فعالیتهای برنامهریزیشده تقسیم کنید.

MP = Preventive maintenance activities / Scheduled preventive maintenance plan x 100

در یک استراتژی موفق نگهداری و تعمیرات، باید پیش از وقوع مشکل و نقص فنی، برای بررسی روتین داراییها برنامهریزی شود. در این برنامه باید عیوبی که در گذشته برطرفشده و نتایج سرویس شدن دارایی نیز ثبت شود.

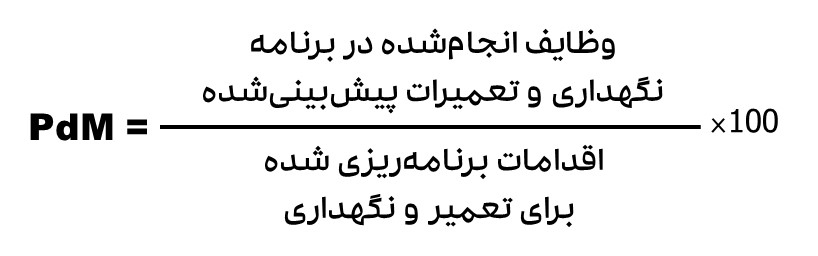

شاخص PdM

این شاخص تایید میکند که برنامه نگهداری و تعمیرات از قبل پیشبینی (predictive maintenance) شده است. شاخص PdM، برنامه نگهداری پیشگیرانه را به نگهداری پیشبینانه مرتبط میکند. فرمول شاخص PdM اینگونه محاسبه میشود:

فرمول شاخص PdM

شاخص نگهداری و تعمیرات پیشگویانه (PdM) نوعی استراتژی نگهداری است که از خرابی تجهیزات در تحلیل داده جلوگیری میکند. هدف از این شاخص، کاهش تعداد خرابیهای برنامهریزی نشده، طولانیتر کردن طول عمر دارایی و بهینهسازی قطعات تعمیری است.

استفاده از راهکارهای نرمافزاری در سیستم نگهداری و تعمیرات

همانطور که در این مقاله به آن اشاره شد، نگهداری و تعمیرات ، ابزار قدرتمندی برای ایجاد تغییرات مثبت و تاثیرگذار در کسبوکارها است. برای دستیابی به این مهم، باید نظارت مستمر و کارآمدی بر شاخصهای این حوزه داشته باشید. آگاهی از این شاخصها باعث افزایش بهرهوری، کاهش خطا، کاهش هزینهها و زمان صرف شده برای فرآیندهای تراکنش میشود. همچنین به اعضای تیم این امکان را میدهد تا به آخرین اطلاعات مربوط به هر دارایی (دستگاه و ماشینآلات) دسترسی داشته باشند.

همکاران سیستم این فرصت را با ارائه نرم افزار نگهداری و تعمیرات راهکاران برای کسبوکارها فراهم آورده است. از مزایای اصلی نرم افزار نگهداری و تعمیرات همکاران سیستم، امکان تعریف ساختار درختی تجهیزات و ساختار خطوط تولید، مانند خطوط تولید شرکتهای پتروشیمی تا سطح قطعات است.

از دیگر قابلیتهای مهم این سیستم، ارتباط دقیق آن با ماژولهای دیگر راهکاران است. این سیستم، با سیستم انبار و تدارکات، سیستم کنترل تولید، سیستم سرمایه انسانی و سیستم جبران خدمات راهکاران سیستم در ارتباط است. برای کسب اطلاعات بیشتر با ما در تماس باشید.

منابع:

- sanmobile.io

- comparesoft.com

- tractian.com